Мишель Боден опубликовал в своем блоге заметку о новом методе сборки, который применяется на заводах Тойота. Поскольку он ссылался на материалы из другого источника, я пошел по «хлебным крошкам» и с третьей примерно попытки откопал в мусорных баках интернета исходную статью Честера Доусона, опубликованную в The Wall Street Journal. По ссылке доступен только анонс, за всю статью нужно платить, но, как известно «кто ищет, тот найдет».

Я перевел статью Доусона полностью для собственного удовольствия, но т.к. у меня нет прав на публикацию ее перевода, то я не буду печатать ее здесь целиком, но приведу несколько интересных выдержек, из которых вы узнаете, что происходит на Тойоте в последние 2-3 года.

Статья написана осенью 2011 года. Если вы не помните, то весной того года землетрясение, а потом цунами нанесло Японии серьезный ущерб и Тойота боролась одновременно с последствиями отзывов 10 млн автомобилей по всему миру, спадом продаж, который продолжался с 2008 года, и проблемами своих поставщиков, пострадавших от землетрясения и цунами.

Новый завод в условиях спада продаж

В статье рассказывается о новом заводе Тойота в Японии, в Мияги, о первом новом заводе, построенном за последние 18 лет. Тойота построила новый завод в условиях глобального спада продаж, когда йена усиливалась и экспорт становился невыгодным.

Что заставило Тойоту совершить такой, казалось бы, глупый шаг?

Во-первых, в 1995 году тогдашний президент Тойоты Хироси Окудава взял от имени компании обязательство производить внутри Японии не менее 3 млн. автомобилей. Зачем? Окудава сказал, что если в Японии будет производиться меньше машин Тойота, то компания будет «размывать» свою производственную базу. Что для тойотовцев, которые считают «монозукури» (искусство, науку и мастерство производства) главной ценностью компании, равносильно признанию неспособности вести бизнес.

Обещание дано и Акио Тойода в 2009 году его подтвердил. Тойота намерена поддерживать внутреннее производство изо всех сил. При этом Хонда и Ниссан, например, активно глобализуют производство и выпускают внутри страны не более 30% своих автомобилей.

Американцы делают то же самое и уже давно. Благодаря тактике вывода производственных мощностей в страны с дешевой рабочей силой и быстрорастущим рынком американцы имеют «мертвый город» — так сейчас называют Детройт, численность населения которого уже упала с 2 млн. человек до 700 тыс. чел. Когда-то весь город работал на заводы по производству автомоблей. Что представляет Детройт сейчас — лучше не знать. Хотя в интернете полно информации на эту тему.

Так вот тойотовцы пытаются сохранить свой Тойота Сити и сохранить рабочие места. Но как это делать, если производственные мощности избыточны и пока не нужны в таком количестве?

Надо сделать завод более эффективным

Гуру из Toyota обращают внимание, что компания с успехом вышла из подобной ситуации усиления йены и спада продаж в середине 1990-ых.

«В результате наших производственных инноваций мы будем чрезвычайно конкурентоспособны, когда йена вернется к более сбалансированному уровню», говорит господин Ниими.

Ниими — исполнительный вице-президент Тойоты по производству.

Работа господина Ниими в этом и заключается — сделать завод Toytoa более эффективным. Одна из его первых успешно достигнутых целей было производство двигателей. На заводе по производству двигателей Симояма в Тойота Сити, он сократил среднюю мощность производственной линии наполовину, до 100 000 двигателей – не повышая себестоимость. Его новая цель – 50 000.

Что за ерунда — скажете вы. Сократить мощность сборочной линии вдвое можно одним пинком переключателя скорости конвейера! Ну да. Если забыть про фразу «не повышая себестоимости».

На самом деле, Тойота снова демонстрирует фантастическую адаптируемость к внешним условиям. Что делать, когда производственные мощности в избытке и приносят только убытки? Нормальная тактика — закрывать заводы и распускать людей. Но это не по-тойотовски. Можно делать меньше теми же ресурсами, но накладные расходы будут занимать большую долю и продукция станет либо дорогой, либо малоприбыльной.

Объем производства меньше, накладные расходы тоже меньше

Господин Ниими и другие топ-менеджеры делали упор на совершенствование внутренних производственных линий Toyоta, а не на их закрытии. Они рассматривают японские навыки производства, известные как «монозукури», как несокрушимое оружие, и ожидают полное использование простаивающих мощностей, когда спрос вернется к прежнему уровню.

До тех пор, говорят руководители, компания будет пересматривать экономию на масштабе: сокращать производство без повышения цен.

То есть там, где другие производители экономят на масштабе, размазывая накладные расходы на больший объем выпуска, Тойота идет в обратную сторону — сохраняет долю накладных расходов, сокращая объем выпуска. Казалось бы, проще действительно закрыть завод. Но люди и их знания будут в этом случае бесследно утеряны. А при сокращении объема выпуска без повышения накладных расходов мы получаем завод, производительность которого легко увеличить за счет эффекта масштаба, когда продажи снова пойдут в гору, однако уровень накладных расходов при этом станет еще меньше, чем был до этого.

Простым сокращением издержек этого не добиться, и Ниими, по сути, провел фантастическую работу по изменению технологии сборки автомобилей таким образом, чтобы можно было производить мало машин так, чтобы это было так же прибыльно, как производить много машин.

Технические хитрости

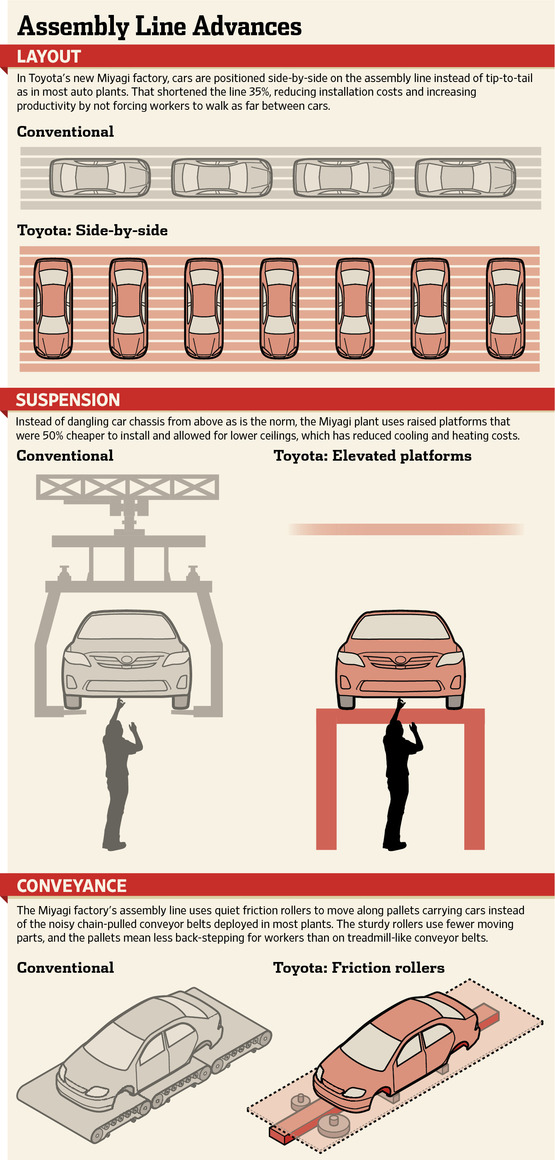

Некоторые из технических изменений описаны в статье и вот ссылки на них:

На новом заводе полусобранные компакты Corolla и суб-компакты Yaris стоят бок к боку, а не бампер к бамперу, сокращая сборочную линию на 35% и требуя от рабочих меньше перемещений. Вместо шасси автомобилей, свисающих с ленточных конвейеров, проходящих над головой, они сидят на приподнятых платформах, которые стоят вполовину дешевле и позволяют опустить потолки, что снижает затраты на кондиционирование на 40%.

Когда конкуренты закрывают наименее эффективные заводы и вывозят оборудование в «страны третьего мира», Тойота просто находит решение, как иметь эффект от масштаба на меньшем масштабе. Имея завод, который делает мало автомобилей с такой же эффективностью, как заводы конкурентов делают много автомобилей, Тойота становится гораздо более гибкой в части своей производственной политики: построить маленький сборочный завод гораздо проще, дешевле и выгоднее, чем запускать большой завод.

Toyota делает ставку на то, что она сможет справиться с рыночными препятствиями с помощью производства с высокой точностью, снижения затрат и сотрудничества в применении новых технологий с поставщиками автокомпонентов. «Это все о нашем черном ящике» — знаниях, как производить высококачественные автомобили, сказал господин Ниими, известный в компании как «ката-ябуре», или разрушитель правил.

И вот еще:

Toyota рассматривает новый завод как модель продвинутого низкоемкого, гиперэффективного производства. Это самый маленький из 17 японских сборочных заводов Toyota, численность персонала и производственная площадь которого составляют меньше половины от соответствующих показателей других заводов.

Представьте картину: завтра на соседнем пустыре монтируется каркасная конструкция и послезавтра из нее начинают выезжать новенькие автомобили Тойота. Когда местные покупатели насытятся — каркасную конструкцию демонтируют и перевозят в другой город. «Производство Лексусов в ларьке на углу квартала» — чем не фильм ужасов для всех возможных конкурентов?

Рисунок с описаниями технических новшеств на заводе в Мияги.

Реклама отсюда (ссылка http://www.adme.ua/festival/pobediteli-konkursa-kakadu-awards-16774/ больше не работает — ВК, 06.01.2026).

Кому это может быть интересно

Узнать, кто эти люди…

![toyota_assembly[1]](https://wkazarin.ru/wp-content/uploads/2013/09/toyota_assembly1.jpg)

![toyota[1]](https://wkazarin.ru/wp-content/uploads/2013/09/toyota1.jpg)