Коллега задал вопрос в чате, как точно посчитать доступность в формуле OEE и как учесть в ней ППР.

С одной стороны, формула OEE общедоступна, с другой стороны, как всегда, дьявол расчета в деталях.

Сначала проясню термины.

- OEE — overall equipment efffectiveness,

- ОЭО — общая эффективность оборудования, то же, что и OEE, но по-русски

- ППР — планово-профилактический ремонт, или ремонты.

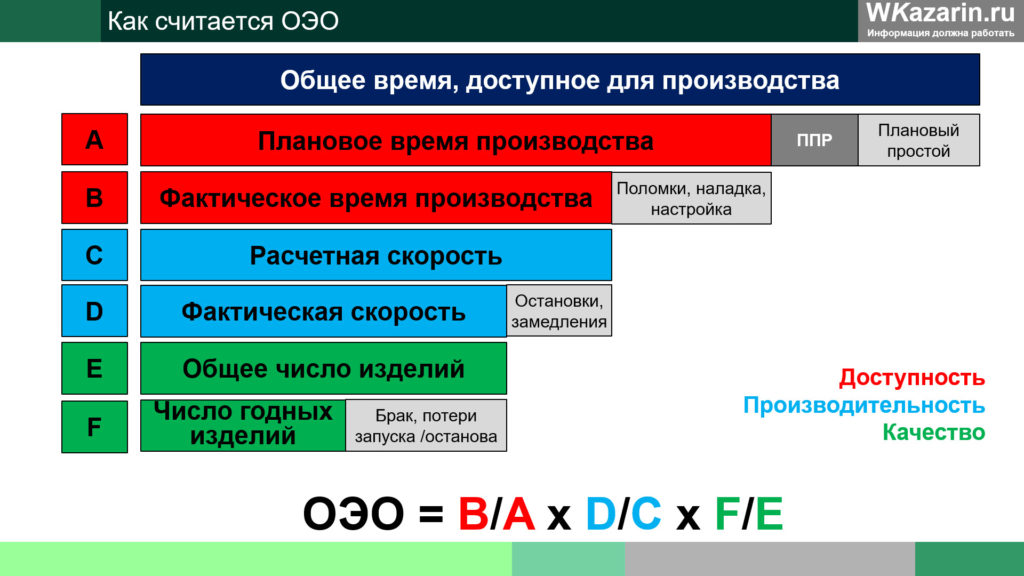

OEE считается в общем случае по формуле:

OEE = Доступность х Производительность х Качество х 100%,

где

Доступность = Фактическое время производства / Плановое время производства,

Производительность = Фактическая производительность / Плановая производительность

Качество = Годные изделия / Все выпущенные изделия

Выглядит расчет OEE (ОЭО) так:

«Общее время, доступное для производства» в любом случае, если вы не выносите производство на орбиту, составляет 24 часа в сутки. Часть этого времени мы не планируем работать, и оно (это время) попадает в раздел «плановый простой».

Например, если производство работает 5 дней в неделю , две смены по 8 часов в день, при этом каждая смена включает один час обеда и два пятнадцатиминутных перерыва, и мы хотим посчитать OEE за неделю, то получается, что

плановое время производства = 5 х 2 х (8 — 1 — 2 х 0,5) = 65 часов,

плановый простой = 7 х 24 — 65 = 103 часа.

Как считать время, которое необходимо для проведения ППР?

Есть несколько вариантов проведения ППР, компании выбирают их в зависимости от загруженности производственного оборудования и особенностей технологических процессов:

- ППР выполняется вне рабочего времени. Например, в ситуации, описанной выше, для проведения ППР имеется 103 часа в неделю. Единственная проблема заключается в том, что это обычно время, приходящееся на ночное время или выходные. Но когда загрузка производственных линий приближается к пределу, это может быть одна из экономически обоснованных стратегий проведения ремонтов

- ППР делается в выделенные дни/недели/месяц, которые исключаются из рабочего графика. Например, если у вас химическое производство непрерывного цикла, вы будете стараться поддерживать техпроцесс без перерывов, а для выполнения ремонтов всё оборудование останавливается одновременно на такой период времени, которого должно хватить для выполнения всех ремонтных работ.

- ППР делается в течение рабочего времени, в рабочие дни.

В обычной ситуации время для проведения ППР считают как «плановое время простоя», отделяя его от времени работы производства, и это годится для всех трех случаев.

Например, в примере выше, мы просто говорим о том, что ППР делается в выходные, и выделяем в «плановых простоях» время на ППР, например 10 часов.

Поскольку плановое время производства это действие не затрагивает, то расчет остаётся таким же, как и прежде. Схема показана на втором рисунке

В ситуации, когда ППР делается с высокой частотой в плановое время производства, обычно при расчетах используют немного другую логику.

Для нашего примера это ситуация, когда при работе производства в режиме 5 дней в неделю, две смены в сутки по 8 часов за вычетом 1 часа на обед и двух перерывов по 15 минут, в течение каждого дня делается ППР длительностью 1 час.

Нас уже не волнует ресурс на неделю, нас интересует суточный ресурс.

И тогда получается, что

плановое время производства = 2 * (8 — 1 — 2 х 0,5) — 1 час = 12 часов.

Эта логика отражена на третьем рисунке.

Один из коллег поделился более экзотическим видом расчетов, когда ППР делался вне планового времени производства, но плановое время на ППР добавлялось к базе расчета.

В нашем случае, если каждый день выполняются ППР длительностью в час,

плановое время производства + ППР = 2 х (8 — 1 — 2 х 0.5) + 1 = 14 часов.

Как видим из этих примеров, в зависимости от того, когда проводятся ППР. и в зависимости от того, как они учитываются при расчетах, база расчета, знаменатель первой дроби в формуле OEE или ОЭО в нашем примере может составлять как 12, так и 13, так и 14 часов.

В разных случаях вы предпочтёте использовать ту или иную версию, и это будет зависеть от целей, для которых вы делаете расчет OEE / ОЭО.

Другая особенность учета ППР в расчетах заключается в том. что плановое и фактическое время ППР тоже могут отличаться друг от друга. Фактическое время может быть и меньше планового (управились быстрее, значит больше времени остаётся на производство, или меньше времени работаем в нерабочие часы), так и больше (затянули работы, на производство остаётся меньше времени, или больше работаем в нерабочие часы).

Как видите, факт выполнения ППР может влиять на «фактическое время производства». И если сокращение времени на производство — это «нормальная ситуация» — OEE/ ОЭО становится меньше, т.к. уменьшается доступность, и мы пытаемся определить и устранить причины такой негативной ситуации, то в случае увеличения времени на производство (успели управиться быстрее) мы попадаем в ситуацию, когда доступность становится выше, может даже превысить 100%, что ставит под сомнение правильность расчета OEE / ОЭО, ведь «по классике» этот показатель должен быть в диапазоне 0-100%%.

Еще одна сложность расчетов с учетом ППР заключается в том, что при очень высокой нагрузке ремонтные службы начинают совмещать плановые и другие виды ремонтов. Т.е. предприятие находится в условиях, когда нельзя останавливать производство «по мелким вопросам» и какие-то неисправности работы оборудования остаются неустранёнными до тех пор, пока не настанет время планового ремонта. Тогда кроме плановых работ параллельно выполняются и ремонты, которые в другое время имели бы характер аварийных.

Это позволяет «выиграть» еще немного времени на производство, но при этом еще больше запутывает анализ OEE / ОЭО.

Неожиданный вывод из дискуссии в чате

Поскольку расчеты OEE / ОЭО могут выполняться в условиях действия разных правил, то одни и те же исходные данные могут приводить к получению разных величин показателя. При одних правилах расчета он будет больше, при других — меньше.

Идея сопоставлять такие цифры при бенчмаркинге становится уже не такой привлекательной, как раньше, не правда ли? Ведь показатели OEE / ОЭО вашего предприятия могут быть ниже только потому, что правила расчетов «более сурово» оценивают различные отклонения. А это будет заставлять вас искать резервы эффективности там, где их, возможно, и нет. По крайней мере по сравнению с другими организациями.

OEE или ОЭО — фактически, субъективный показатель, он удобен при сопоставлении себя с собой в разные моменты времени, например, при оценке изменений в процессе и того, как они повлияли на эффективность технологического процесса, но OEE / ОЭО — не тот показатель, на который можно безоговорочно полагаться при сравнении разных предприятий.

Кому это может быть интересно

Узнать, кто эти люди…

Отличное резюме под нашим обсуждением!