Предлагаю перевод статьи Мишеля Бодена (Michel Baudin) «Where do «Value Stream Maps» come from?«, опубликованной им 15 октября 2013 года.

Мне было интересно, откуда на самом деле появился этот инструмент. Во введении к книге «Учитесь видеть бизнес-процессы» Майкл Ротер описывает его как второстепенный инструмент, известный на Toyota как картирование «материального и информационного потока». У меня есть много книг о TPS, как на английском, так и на японском, от винтажных книг, изданных в 1978 году до 2009 года. В них можно найти всевозможные графики и карты потоков, но ничего такого, что бы напоминало VSM. Вот что я нашёл в своей библиотеке:

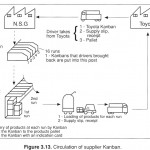

- В книге Мондена (Yasuhiro Monden) 1993 года «Toyota Production System», есть диаграмма на странице 59, изображающая обращение канбанов поставки, с обозначениями, напоминающими VSM.

- Книга Nikkan Kogyo о системе производства Nissan (日産 生産 方式 キーワード25), изданная в 2005 году, на страницах 20-21 есть материал и диаграмма информационного потока всего процесса производства автомобиля с пронумерованными подписями, которые отмечают разделы книги с более подробным описанием. Здесь используются специфические для автомобилестроения 3d-пиктограммы.

- Книга Mikiharu Aoki 2012 года «Все об автомобильных заводах» (自動車 工場 の すべて) использует такой же подход, как в книге о Nissan, с упрощенными изображениями.

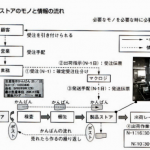

- Номер журнала kojo Kanri, выпущенный в июне 2007 (工場管理 или Заводской менеджмент), включает серию статей о применении TPS в процессных отраслях промышленности, и содержит диаграмму материального и информационного потока на стр. 24.

- John Gore (https://www.linkedin.com/in/qualityservant) нашел на глобальном сайте Toyota изображение Производственной Системы Тойоты, которая выполняет роль дорожной карты к более детальной информации, как диаграмма в книге о Nissan.

Вот эти иллюстрации (щелкните на картинке, чтобы увидеть ее в полном размере):

Ни у одного из этих примеров нет целей, сфокусированности или амбиций VSM. Они нужны для того, чтобы объяснить, а не задокументировать текущее состояние или спроектировать идеальное или будущее состояние. Они не используют язык стандартных графических обозначений, и не ограничены структурой VSM. Например, двойная временная шкала внизу заставляет вас изображать все операции последовательно. Люди часто борются с этим, потому что реальные материальные потоки обычно включают слияния и разветвления, и это не вписывается в одну линию.

Все приведенные выше примеры используют оба измерения страницы и не пытаются изобразить шкалу времени. Далее, я гуглю фразу «物 と 情報 の 流れ» (поток материалов и информации), чтобы найти изображения с подписями на японском языке, и нахожу, опять же, все виды других диаграмм, но также и несколько японских сайтов, которые содержат карты VSM, такие как ITMedia и Monoist, где они называются «Карты потока создания ценности» (バリュー ストリーム マップ), и ссылки являются японскими переводами американских книг, в основном изданных Lean Enterprise Institute (LEI).

Это привело меня в замешательство. Были ли эти диаграммы коммерческой тайной Toyota, которую Ротер и Шук похитили, или их изобрели в США и приписали Toyota? Предположим, что кто-то знаменитый избавился от излишнего веса и приобрел поджарый и спортивный вид за 90 дней, и какой-то подход или продукт подается как то, что использовал этот человек. Истинность этого утверждения имеет значение, если вы раздумываете о покупке этого подхода или продукта. VSM позиционируется как один из основных инструментов Лин, и практически каждый считает, что это означает, что он был разработан в Toyota и широко применяется в ее деятельности.

Это доверие очень важно для того, чтобы многие менеджеры доверяли картам VSM, даже не имея представления о том, что в них изображено. Если этот инструмент не связан с Toyota, он все еще может быть отличным инструментом, но вы не можете ссылаться на авторитет компании Toyota для его продвижения. Он должен опираться на свои собственные достоинства. Чтобы докопаться до истины, я спросил членов дискуссионной группы TPS Principles and Practice в LinkedIn (http://www.linkedin.com/groupItem?view=&gid=4669590&type=member&item=265001438&qid=57e61681-cb90-4166-9fbc-efafaf7bbe48&trk=groups_search_item_list-0-b-ttl) и получил много поучительных ответов от Bryan Coats (https://www.linkedin.com/in/bryan-coats-1671685/ru), Erik Stordahl (https://www.linkedin.com/in/erik-stordahl-a5013a), Frederick Stimson Harriman (https://www.linkedin.com/in/frederick-stimson-harriman-085a79/ru), Zane Ferry (https://www.linkedin.com/in/zaneferry/ru), Jerry O’Dwyer (https://www.linkedin.com/in/jerry-o-dwyer-a2187711), Peter Winton (https://www.linkedin.com/in/peter-winton-11b06128/ru), Chet Marchwinski (https://www.linkedin.com/in/chetmarchwinski), Bret Bakensztos (https://www.linkedin.com/in/bretbakensztos), Paul Todd (https://www.linkedin.com/in/paul-todd-83380234/ru), Salvador D. Sanchez (https://www.linkedin.com/in/salvadordsanchez/ru) и Gary Stewart (https://www.linkedin.com/in/gary-stewart-09647322/ru). В дополнение к своим мнениям, они также дали ссылки на публикации по этой теме, написанные Hajime Ohba, Mike Rother и Art Smalley. Я организовал всю эту информацию следующим образом:

Источники в Отделе Консалтинга Операционного Менеджмента (Operations Management Consulting Devision) компании Toyota

Бывшие сотрудники Toyota подтвердили, что вы навряд ли увидите диаграммы материальных и информационных потоков (VSM) в Toyota, и объяснили, что инструмент был разработан в Отделе Консалтинга Операционного Менеджмента (Operations Management Consulting Devision — OMCD) компании Toyota для выборочного использования при работе с поставщиками, то есть там, где основные проблемы связаны с потоком материалов и с информацией, связанной с этим потоком.

Японское название OMCD на самом деле означает «Отдел Производственных Расследований» (生産調査部). Насколько я знаю, это группа из 55-65 высокоуровневых экспертов TPS, поддерживающих компанию численностью более 350 тыс. сотрудников. Методика была передана в США Центром Поддержки Поставщиков Toyota (Toyota Supplier Support Center — TSSC). Параллельно с TSSC, по сведениям Frederick Stimson Harriman (https://www.linkedin.com/in/frederick-stimson-harriman-085a79/ru) and Zane Ferry (https://www.linkedin.com/in/zaneferry/ru), методика была представлена также консультантами из компании Shingijutsu, которые тоже использовали ее выборочно и никогда не называли термином «поток создания ценности». Чет Марчвински из Lean Enterprise Institute добавил следующие детали и коррективы:

«Согласно словам Джона Шука, диаграммы материальных и информационных потоков были созданы в группе OMCD компании Toyota. Они были представлены в США сотрудниками TSSC, а не Shingijutsu, и в итоге попали в Lean Enterprise Institute. Вот так.

Джим Вумек и Дэн Джонс представили концепцию «потока создания ценности» и в книге «Бережливое производство» рассказали читателям, что этот поток надо картировать. Хотя в книге были примеры и описания, процесс не пошел. В это время, Майл Ротер только что заинтересовался картированием материальных и информационных потоков Toyota, так что Джон представил его Джиму и Дэну. Он сказал, что Дэн был тоже очень заинтересован в картировании потоков материалов и информации.

Майкл был ведущим автором (Джон стал соавтором) книги «Учитесь видеть бизнес-процессы» и разработал семинар по картированию. Дэн придумал название «Учитесь видеть бизнес-процессы». Джим и Дэн ввели термин «поток создания ценности» и «картирование потока создания ценности». Возможно, более важной причиной того, что нет практически никаких ссылок на этот инструмент в материалах Toyota, является то, что Toyota никогда не проводила широкого обучения использованию этого инструмента.

Джон сказал, что он и до сих пор используется отдельной группой экспертов TPS, в основном в подразделении OMCD (Я думаю, теперь это Отдел операционного менеджмента и проектирования — Operation Management and Development Department OMDD). Таким образом, по словам Джона, инструмент дошел до LEI окружным путем от TSSC.»

Из самой книги «Учитесь видеть бизнес-процессы» становится ясно, что авторы думали о VSM просто как о полезном инструменте и не имели намерений переоценивать его. Их введение говорит само за себя:

«Джон (Шук) уже знал об этом «инструменте» более 10 лет, но никогда не думал о нем как о чем-то важном. Когда Джон работал с Toyoyta, картирование почти всегда делали «задним числом» — просто как средство коммуникаций, используемое людьми, которые учатся своему ремеслу, накапливая практический опыт. На Toyota метод, названный в книге «Картирование потока создания ценности» не использовался как метод обучения, или как средство для того, чтобы «научиться видеть». Он использовался практиками Производственной Системы Toyota для изображения текущего и будущего или «идеального» состояния в процессе разработки планов внедрения для реализации бережливых систем. В Toyota хотя и редко можно услышать фразу «поток создания ценности», формированию потока, исключению потерь и добавлению ценности уделяется бесконечное внимание.

То, что Ротер и Шук никогдад не намеревались сделать VSM стандартным инструментом который уполномочена использовать каждая лин-команда в качестве отправной точки, было позднее зафиксировано в ходе взаимодействия, которое имели с ними некоторые участники дискуссии. Bret Bakensztos (https://www.linkedin.com/in/bretbakensztos), например, сообщает об объяснениях Майклу Ротеру как его команда отбросила некоторые понятия, изложенные в книге «Учитесь видеть бизнес-процессы», для того, чтобы инструмент обеспечивал нас необходимой информацией.

Ответ Майкла Ротера был «Круто!» И я не удивлен такой реакцией. Те, кто разрабатывают и даже вводят в действие новые инструменты, обычно открыты для адаптаций или расширений других людей. Они слишком хорошо понимают свои собственные инструменты, чтобы превратить их в жестоко контролируемые, удущающие креативность «стандарты», как обычно делает бюрократия.»

Анализ материальных и информационных потоков в TSSC

TSSC все еще обучает анализу материальных и информационных потоков. Следующее я нашел на их вебсайте:

«Материальный и информационный поток: один день в учебном классе, программа спроектирована для формирования навыков документирования текущего состояния и выявления узких мест процесса. Однодневный практикум сфокусирован на фиксации текущего состояния и поиске узкого места в реальных цеховых условиях. Продолжительность: 1,5 дня.»

Анонс не представляет его как универсальный инструмент, который нужно применять первым на любом предприятии как средство для выявления возможностей устранения потерь. По словам Erik Stordahl (https://www.linkedin.com/in/erik-stordahl-a5013a):

«Визуализация потока материалов и информации никогда не должна была стать первым этапом в применении TPS. Фактически, на Toyota я всегда видел его как практически последний этап, после диаграмм оснастки, проектирования оборудования, стандартизированной работы, рабочего инструктажа и многих, многих других документов.»

То, что инструмент не имел универсального применения даже в процессе развития поставщиков также зафиксировано в кейсе компании Johnson Controls Стенфордской Школы Бизнеса, на что указал Bret Bakensztos (https://www.linkedin.com/in/bretbakensztos). Paul Todd (https://www.linkedin.com/in/paul-todd-83380234/ru) дал ссылку на презентацию (прежняя ссылка, http://bm.nsysu.edu.tw/tutorial/kuo/rm/Ohba.pdf, не работает — ВК, 18.12.2021) первого лидера TSSC, Hajime Ohba, на конференции AME в 2002 году, в котором он явно выступает против использования VSM в качестве отправной точки.

Перефразируя его другими словами, он говорит о том, что вы должны начинать на микроуровне — машины, ячейки, рабочие станции, оснастка, приспособления, проектирование работы операторов и т.д. Он объясняет это тем, что вам нужно развить навыки до того, как вы сможете решать проблемы макро-уровня. И он говорит, что вы не должны начинать с VSM потому, что это инструмент макро-уровня. О чем Ohba не говорит в своей презентации, так это о том, как вы узнаете, где на заводе надо начинать на микро-уровне. На мой взгляд, правильный пилотный проект должен соответствовать следующим условиям:

- Он должен предоставлять возможность ощутимого повышения производительности в короткие сроки.

- Как менеджмент, так и руководящие целевым процессом рабочие силы должны иметь и желание и возможности.

- Целевой процесс должен иметь еще как минимум один год экономической жизни.

Для выявления таких возможностей вам нужно лично наблюдать за операционной деятельностью, взаимодействовать с операторами, менеджерами и инженерами, и анализировать данные. VSM — один из инструментов, который подходит для этой работы, но не единственный, и не всегда необходимый. Вот что бывший сотрудник NUMMI и TSSC Salvador D. Sanchez (https://www.linkedin.com/in/salvadordsanchez/ru) рассказывает о своем опыте использования этого инструмента:

«Первый раз я увидел MIFD (Material and Information Flow Diagramm — диаграмма материального и информационного потока) когда я начал работать в NUMMI в 1990 году. Я работал с координатором из Toyota, который был лидером команды. Он объяснял мне как члену команды, как производится грузовик. Он не говорил по-английски, и я не мог говорить по-японски, но мы общались, используя этот инструмент. После этого я не видел ничего подобного следующие 9 лет, пока я не принял назначение на 3 года в TSSC. Я в то время работал с Cindy и Ohba-сан, и мы работали с поставщиком».

Пока я там работал, я использовал этот инструмент много раз, но только тогда, когда мне это было нужно. За это время мы также обучали менеджеров Toyota, направляя их к поставщикам и выполняли практическую работу, в которую входила одна неделя кайдзена процесса и одна неделя кайдзена системы. В ходе этой недели мы использовали MIFD. Позднее они стали использовать его на заводах при необходимости все чаще и чаще.»

Название «Картирование потока создания ценности»

Термин «Материальный и информационный поток» точно описывает то, к чему применяется методика, и почти не требует объяснений. Я говорю «почти», потому что есть очень много не попадающей в VSM информации о проходящем в производственных операциях, такой, как предоставление и обновление рабочих инструкций, загрузка программ процессов, загрузка данных и измерений датчиков, и т.д. Единственный информационный поток, который появляется в VSM предназначен для управления производством: заказы, прогнозы, планы, канбаны и т.д.

По словам Gary Stewart (https://www.linkedin.com/in/gary-stewart-09647322/ru), ветерана Toyota с 23-летним стажем:

«Процесс VSM был известен внутри как «картирование процесса» — (или иногда позже как MIFD — но это название больше относится к OMCD) — это только один из целого набора инструментов, которые нужно использовать вместе для того, чтобы понять весь процесс от верхнего уровня до мельчайших деталей. Я думаю сегодня термин VSM и использование термина VSM консультантами — это скорее ответ для создания особенности бренда как в Маркетинге, так и в Консалтинге. В Маркетинге «картрование процесса» звучит недостаточно сексуально — вы не можете отстроить себя от любого другого консультанта. Но с «Картированием потока создания ценности» вы получаете существенное отличие бренда.

Я говорю это потому, что обнаружил, что многие методики Toyota, которые не имели своих «официальных» имен — или имели очень простые названия или описания — загадочным образом получили новые «бренды», когда оказались в мире вовне Toyota. […] Сегодня я использую термины «картирование процесса» и VSM как взаимозаменяемые — лично у меня нет проблем с ребрендингом простых названий и описаний инструментов Toyota в более признаваемые «бренды». В конце-концов важно не то, как они называются, а как вы их используете. Конкретная форма совершенно не важна — важна философия, которая скрывается под этим форматом (и именем).»

Бесспорно, Джим Вумек — выдающийся маркетолог. «Картирование процесса», «Анализ материального и информационного потока» — эти термины, в лучшем случае, понравятся инженерам. С другой стороны, любая фраза, в которой есть «ценность», резонирует с мышлением директоров и выпускников программ MBA.

Они с готовностью зацепятся за концепцию под названием «Картирование потока создания ценности», даже хотя их глаза померкнут при виде реальной карты. Хотя эта смесь абстрактных слов может разочаровать инженеров, она служит жизненно важной цели заполучить на борт топ-менеджеров. Трюк заключается в том, чтобы знать, где его использовать — в зале заседаний, а где нет — в цеху.

Точка зрения Арта Смолли (Art Smalley) о VSM

С разрешения Арта Смолли, вот что он писал оо VSM в 2005 году:

«Картирование потока создания ценности, к примеру, это инструмент, который, возможно, нашел самое широкое применение в современных лин-программах. Преобладающим мнением практически на каждом заводе является мнение о том, что для каждого семейства продуктов надо нарисовать карту потока создания ценности, что нужно назначить менеджера потока создания ценности, и что это каким-то магическим образом вскроет все проблемы завода. Эта практика стала чем-то вроде лакмусового теста для лин.

Если нет карты потока создания ценности и связанного с ним центра контроля, значит компания не стремится стать истинно бережливым предприятием. Но на заводе Toyota в Западной Вирджинии не было никаких карт потока создания ценности, никаких менеджеров потока создания ценности. И вряд ли они там появятся, потому что сотрудники Toyota настолько умные. что они все носят карты потоков создания ценности в своих головах.

Причина того, что карт потоков создания ценности нет на большинстве заводов Toyota, в ретроспективе очень проста. Это был инструмент, разработанный в первую очередь для аналитической помощи при поиске проблем материальных и информационных потоков в определенных процессах. Фактически, настоящее название инструмента на Toyota это «анализ материального и информационного потока», а не картирование потока создания ценности.

Третье измерение, движение людей, часто добавляют в эту смесь для рассмотрения как в Toyota. Когда TPS была развернута внутри и ее выкатили вовне в компании-поставщики, следующей проблемой стала недостаточное понимание деталей материального потока, информационного потока и перемещений людей в процессе.

Типичная схема планировки, например, просто не отображает эти аспекты достаточно ярко, чтобы вынести проблему на поверхность. Когда начнется производство, будет слишком поздно или затратно исправлять какие-то из них. В ответ были разработаны креативные контрмеры, которые стали обязательным требованием для инженеров и других ответственных за производственные процессы и работу по переделке линий у поставщиков.

Упор был сделан на том, чтобы изобразить и диаграмму детальной стандартизированной работы, изображающей движение операторов, и диаграмму потока, изображающую месторасположение материалов, точки планирования, и последовательность действий оператора, которые он выполняет перед тем, как начнет работу. В других случаях, инструмент использовался извне для того, чтобы превратить линии в более эффективные.

Ключевым моментом является то, что инструмент был создан для решения определенной категории проблем, с которыми Toyota столкнулась в новых производственных линиях и при оказании помощи поставщикам во внедрении бережливого производства. Имеющий довольно специфичное местное происхождение в Toyota инструмент был слегка видоизменен (из него удалили акцент на движение людей) и популяризирован в США моим хорошим другом и бывшим коллегой по Toyota Джоном Шуком и его соавтором Майком Ротером, в их проницательной книге, ставшей бестселлером, «Учитесь видеть бизнес-процессы».

Название работы, я думаю, очень важно. Первоначально авторы хотели назвать книгу Material and Information Flow Analssis for Lead Time IMprovement and Work Place Kaizen («Анализ материального и информационного потока для улучшения времени выполнения заказа и кайдзен рабочего места»). Это название, которое было гораздо ближе к первоначальной идее материала, было изменено по маркетинговым причинам на Learning to See («Учитесь видеть бизнес-процессы»). Учебное пособие было продано тиражом более 125 000 экземпляров и повлияло на направление лин-усилий в США больше, чем какая-либо другая публикация.

К сожалению, объект, который книга призывает видеть не достаточно ясно переда броским заголовком (дословный перевод названия книги с английского языка — «Учиться видеть»), и это тот момент, когда приходит в действие закон непреднамеренных последствий. Книга о том, как научиться видеть то, что является первичными проблемами материального и информационного потока, или о базовых элементах опоры «точно вовремя» производственной системы Toyota (поток, время такта, выравнивание, вытягивающее производство).

По своей идее, она даже не пытается охватить тему «дзидока», например, которую на Toyota как равнозначную, если даже не более важную чем опоры «точно вовремя» или «стабильность оборудования». Методика, использованная в книге, просто сопоставляет измерение общего производственного времени цикла с производственным временем добавления ценности. Все, что не добавляет ценность (т.е. потери), должно быть исключено, и ответы на семь конкретных вопросов, указанных в книге, помогут вам выполнить часть этой работы.

В целом, однако, если рассматривать 4M производства (люди, станки, материалы и методы работы), вы можете понять, что этот инструмент слишком сконцентрирован на материальной (и информационной) части потока. Другие 3 М выражены значительно меньше, и еще одна М — метрики — выражается в основном в терминах времени выполнения заказа и добавляющего ценность времени.

Это нормально для Toyota. Внутри компании они хорошо понимают ограничения инструмента и понимают, что он никогда не рассматривался как лучший способ видеть и анализировать все потери и все проблемы, связанные с качеством, простоями, развитием персонала, проблемами перекрестного обучения, узкими местами производительности, или все, что связано с прибылью, безопасностью, показателями, моральным духом и т.д.

Ни один инструмент не сможет сделать всего этого одновременно. Для вскрытия этих проблем есть другие инструменты, которые применяются гораздо шире и эффективнее. К сожалению, обычный читатель книги, как правило, копирует шаблон, созданный при картировании потока создания ценности, несмотря на природу проблем своего производства.

Непреднамеренное следствие успеха методики заключается в том, что многие люди убеждены в том, что это универсальный инструмент для идентификации всех проблем в производственной деятельности. Маркетинговый шум помогает усилить это мнение. Фраза «просто нарисуйте карту потока создания ценности, и она покажет вам все ваши проблемы, над которыми нужно работать» является популярным рефреном, который я часто слышу в компаниях, пытающихся внедрить лин.

Однако, это руководство заставляет компании с большими проблемами в области качества, простоев или производительности преуменьшать значение этих проблем, поскольку они недостаточно явно проявляются при использовании методов и вопросов, применяемых при картировании потока создания ценности. Инструмент просто по своей идее не дает четкого определения этим проблемам. Пара таких эффектов в комплекте с фактом, что большинство усилий по внедрению лин уже имеют непропорциональный уклон в сторону «потока», — и вот вам рецепт надвигающейся опасности.

Для пример, вместо того, чтобы учиться видеть, что действительно не работает в их процессах, компании обычно приходят к тому, что фокусируются на определенном субнаборе операционных проблем, в основном связанных с потоком и временем выполнения заказа.»

Картирование материальных и информационных потоков в моей работе

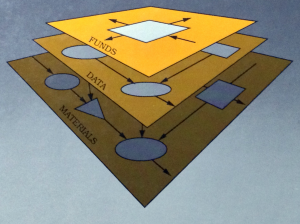

Идея производства как системы потоков трех уровней из материалов, информации и денег возникла у меня когда я писал мою первую книгу, Manufacturing Systems Analysis, в поздних восьмидесятых, и я думал, что достаточно важно поместить следующую диаграмму на обложку:

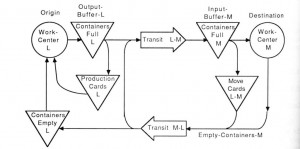

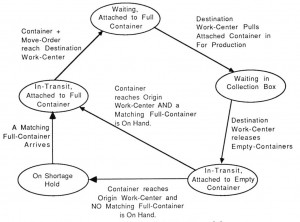

Что делает VSM, так это то, что она демонстрирует часть управления производством, распогающуюся на нижних двух уровнях этой диаграммы, которые я делал только в том случае, когда они были тесно взаимосвязаны, например, в двухкарточной системе канбан. Следующие схемы приведены на стр. 312 и 314.

Я использовал упрощенные и более абстрактные обозначения, чем те, которые используются в VSM, и дополнил диаграмму потока диаграммой переходов между состояниями, которая показывает, что происходит с канбаном в течение всего цикла. Работая в свое время над разработкой программного обеспечения для MES (Manufacturing Execution Systems — системы управления производственными процессами), я обнаружил формальное сходство между символами ASME для картирования процессов и символами Tom DeMarco для изображения потоков данных (оригинальная ссылка не действует — ВК, 2006.02.14).

Однако материалы и информация движутся по-разному. Например, как только вы отпускаете со склада материалы, их там больше нет, и нужно соответственным образом обновить данные об инвентарных запасах, но с другой стороны, не важно, сколько раз одни и те же данные запрашиваются из базы данных, поскольку они по прежнему остаются в ней. Когда вы показываете оба вида потоков на одной диаграмме, это вынуждает использовать символы, которые позволяют отличить одно от другого, и VSM позволяет это сделать.

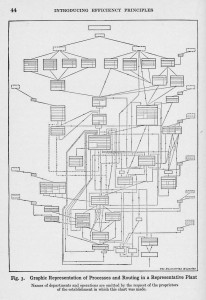

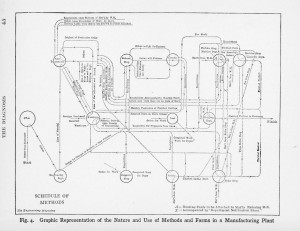

Примеры из 1918 года

Несколько лет назад Bryan Lund (https://www.linkedin.com/in/bryanlund) указал мне книгу Installing Efficiency Methods под авторством Charles E. Knoeppel, изданную в 1918 году, и мне удалось купить букинистический экземпляр в библиотеке штата Айова, который последний раз вернули в библиотеку 5 августа 1939 года. В главе, посвященной диагностике, я нашел две следующие схемы, показывающие, соответственно, заводские потоки материалов и информации. Это самые ранние известные мне примеры.

Буду благодарен за любые комментарии о том, что я пропустил, представил неточно или неполно.

Оригинал статьи можно найти здесь.

Кому это может быть интересно

Узнать, кто эти люди…