Предлагаю вашему вниманию перевод статьи Уэса Кaша (Wes Cash) «5 Common Lubrication Problems and How to Fix Them», опубликованную на сайте Noria Publication Machinery Lubrication. Перевод опубликован с разрешения редакции.

«Одна из самых больших возможностей, которую предоставляет мне работа технического консультанта — это шанс попасть на разные заводы, расположенные по всему миру. Я посещал электростанции, фабрики по производству продуктов питания, нефтеперерабатывающие заводы, производственные предприятия и многое-многое другое. Во время этих поездок и аудитов я обнаружил несколько повторяющихся проблем, касающихся системы смазки, которые, судя по всему, характерны для любого производства. Ниже вы найдете список из наиболее распространенных проблем и рекомендации, как их нужно решать.

1. Отсутствие процедуры

Великие программы смазки оборудования хороши ровно настолько, насколько хороши люди, которые выполняют работу по смазыванию оборудования, как цепь, которая крепка настолько, насколько крепко ее самое слабое звено. Во многих моих последних проектах уход опытных людей на пенсию был самой большой проблемой. С течением времени, пока бэби-бумеры (люди, рожденные в 60-е годы 20-го века) достигают пенсионного времени и уходят на пенсию, они забирают с собой свой огромный личный опыт и знания о том, как выполнять их работу. Для многих предприятий позиция техника по смазке может быть закреплена за одним специалистом в течение многих десятилетий. Эти профессионалы являются сами себе хозяевами и знают любой внешний вид, звук или запах своих станков. Важно передать такую самоотверженность и понимание следующему поколению профессионалов. К сожалению, все эти знания обычно не передаются. Это приводит к проблемам и возникновению избыточной кривой обучения.

36% специалистов в области смазки оборудования считают, что избыток смазки — наиболее типичная проблема на их заводах, как показало недавнее исследование на сайте MachineryLubrication.com

Задокументированные процедуры должны смягчить удар и помочь новым сотрудникам понять правильный способ выполнения их работы. Хотя было опубликовано бесчисленное количество статей и книг о том, как правильно описать процедуру, однако после того, как они будут описаны, процедуры нужно исполнять, чтобы получить от них максимальный эффект.

Лекарство

Лучший способ создания процедур — тщательное документирование каждой задачи, выполняемой в ходе программы смазывания станков. Вам понадобятся не только процедуры, описывающие применение смазок (замена масла, дополнительное смазываение и т.д.), но и то, как хранить смазки на складе, как дегазировать и даже как утилизировать их после использования.

Процедуры следует разрабатывать с учетом лучших имеющихся практик и, возможно, не будут отражать реальный ход дел на вашем заводе. Например, если новая смазка поступает на предприятие и вводится в эксплуатацию без тестирования или дегазации, то это далеко от передовой практики. Вместо этого, при доставке нового масла следует взять пробу, чтобы на ней подтвердить его качества и проверить на наличие растворенных газов. Если необходимо, то до передачи нового масла службе поддержки или до переливания его в емкости для хранения, масло нужно дегазировать.

То же самое верно для операций по проверке, доливу и любой другой мелкой задаче, выполняемой в рамках программы смазывания оборудования. Недостаточно просто задокументировать то, что делается в настоящее время. Вы должны разработать процедуры таким образом, что позволит вашей программе достичь мирового уровня.

2. Неправильные места и инструмент для отбора проб

При правильном исполнении анализ состояния смазки может быть очень полезным. Он позволяет контролировать не только «здоровье смазки», но и «здоровье станка», а также предупреждать дефекты до того, как они получат катастрофические последствия. Для того, чтобы воспользоваться всеми преимуществами анализа смазки, вам сначала нужно выбрать правильные контрольные точки и инструмент.

Неправильные контрольные точки и инструмент могут привести к получению проб, которые будут полны устаревших данных.

Неправильные контрольные точки и инструмент могут привести к получению проб, которые будут полны устаревших данных.

На многих заводах отбор проб смазки рассматривают как вторичную функцию и просто берут образцы из дренажного отверстия или с помощью разных пипеток. При отборе пробы через дренажное отверстие, вы можете получить образец, в котором будет много исторических данных (например, слои осадка или ила). Может оказаться сложно установить тенденцию износа поверхностей из-за того, что эти образцы часто содержат высокую концентрацию примесей.

В дополнение к использованию разных пипеток, отбор пробы пипеткой часто требует остановки оборудования. Это может привести к тому, что частицы осядут на дне отстойника, из-за чего вы не сможете отобрать из системы хорошую, значимую пробу.

В дополнение к использованию разных пипеток, отбор пробы пипеткой часто требует остановки оборудования. Это может привести к тому, что частицы осядут на дне отстойника, из-за чего вы не сможете отобрать из системы хорошую, значимую пробу.

Подходящие отверстия для отбора проб можно сделать, внеся модификацию в оборудование. Это позволит вам отбирать хорошие образцы из «живых» зон или областей системы смазки, где она находится в непрерывном течении.

Лекарство

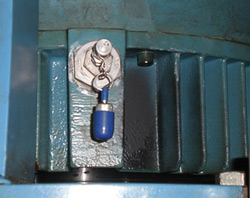

Все станки, которые нужно включить в программу отбора проб смазки, нужно оценить с точки зрения организации получения правильных проб. Там, где используется система смазки разбрызгиванием, для подшипников или редукторов, можно оборудовать клапанами отбора Minimess® с удлинителем на пилотную трубку. Эти удлинители можно согнуть в «живой» зоне и подвести к подшипнику или зубьям.

Системы циркуляции смазки тоже нужно проверить на то, насколько оптимально выбраны точки отбора проб. Такие системы, как правило, требуют наличия нескольких точек отбора.

Первичная точка отбора должна находиться там, где отбирают обычные пробы для оценки состояния всей системы. Лучшее место для первичного отбора — на главном возвратном коллекторе, перед любыми фильтрами возвратного канала и в области турбулентного потока (чаще — на изгибе).

Вторичные точки отбора нужно установить на возврате смазки после каждого смазываемого компонента. Вторичные точки позволяют вам идентифицировать источник проблем после сигнала тревоги, полученного в первичной точке.

В сочетании с установкой оборудования отбора проб, нужно надлежащим образом обучить правильному выполнению процедуры отбора пробы всех техников. Все трубки для образцов нужно промывать пяти-десятикратно по отношению к объему пробы. Большое внимание нужно уделять исключению попадания в пробу загрязнений в ходе всего процесса отбора проб.

3. Избыточное смазывание

На большинстве заводов, которые я посещал, смазочные пистолеты не признают точным инструментом. Кроме того, люди не понимают проблемы, которые могут быть вызваны злоупотреблением масленок. Так же, как и многих других, меня учили смазывать подшипник просто поднося к нему смазочный пистолет и нажимая на рычаг до тех пор, пока я не увижу, как смазка начинает откуда-нибудь вылазить. Хотя это и может быть эффективно для шарнирной оси и для других механизмов, где выдавливание смазки не может привести к повреждению, такой способ нельзя применять для всех мест смазки. Избыточное смазывание — очень распространенная проблема и она может приводить к повышенной рабочей температуре, преждевременному выходу подшипника из строя и повышенному риску попадания в механизм посторонних примесей.

Для смазки подшипника требуется определенный объем смазки. Вот популярная формула, которую используют для определения объема смазки: внешний диаметр (в дюймах) умножают на ширину подшипника (в дюймах) и умножают на 0,114. Это дает требуемый для подшипника объем смазки в унциях.

(для метрической системы: внешний диаметр (см) х ширина (см) х 0,5 = объем смазки в мл. — ВК)

После того, как вы рассчитаете объем смазки для подшипников, вы должны выяснить, какой объем смазки смазочный пистолет выпускает за один раз. Для этого просто выдавите из смазочного пистолета 10 порций смазки на тарелку и взвесьте ее на цифровых весах. Затем разделите вес смазки на 10. Это даст вам вес одной порции смазки. Помните, что некоторые смазочные шприцы могут создавать давление до 1000 атмосфер и могут вызывать многочисленные проблемы, если с ними неправильно обращаться.

После того, как вы рассчитаете объем смазки для подшипников, вы должны выяснить, какой объем смазки смазочный пистолет выпускает за один раз. Для этого просто выдавите из смазочного пистолета 10 порций смазки на тарелку и взвесьте ее на цифровых весах. Затем разделите вес смазки на 10. Это даст вам вес одной порции смазки. Помните, что некоторые смазочные шприцы могут создавать давление до 1000 атмосфер и могут вызывать многочисленные проблемы, если с ними неправильно обращаться.

Лекарство

Хотя расчет потребности в смазке для всех используемых подшипников и определение объема порции смазочного пистолета и является отличным стартом решения этой проблемы, здесь есть и другие аспекты, на которые тоже нужно повлиять. Например, порция смазки может меняться от пистолета к пистолету. Лучший способ борьбы с этой проблемой — стандартизация одного типа смазочных пистолетов, так чтобы объем порций смазок у всех них был похожим. Каждый смазочный пистолет, кроме того, должен использоваться только с одним типом смазки, и его необходимо проверять как минимум один раз в год.

Если такое возможно, подшипники следует снабдить фитингами для отвода избыточной смазки, что позволит отводить смазку без ущерба для целостности уплотнения. Кроме того, всех, кто работает со смазочными пистолетами, следует обучить тому, как их правильно использовать и как правильно выполнять дополнительное смазывание подшипников.

4. Отсутствие системы маркировки

Маркировка — ключевая часть любой программы смазывания мирового уровня. Она не только снижает вероятность перекрестного загрязнения путем минимизации путаницы в том, что и чем смазывать, она также помогает людям, которые не очень хорошо знакомы с программой смазывания оборудования, выполнять пополнение смазки используя правильный тип смазочных материалов.

Конечно, маркировку можно использовать не только для идентификации смазочных материалов. На недавнем проекте смазочная маркировка была дополнена штрих-кодами, чтобы все оборудование завода было интегрировано в компьютеризованную систему управления обслуживанием (computerized maintenance management system (CMMS)) для автоматического формирования нарядов на работы. Хотя маркировка оборудования — отличный первый шаг, настоящая программа мирового уровня включает в себя маркировку всего — от оборудования и рабочих емкостей до емкостей временного хранения смазок, смазочных пистолетов и так далее. В принципе, все что касается смазки, нужно промаркировать и соотнести с одним типом смазки.

Конечно, маркировку можно использовать не только для идентификации смазочных материалов. На недавнем проекте смазочная маркировка была дополнена штрих-кодами, чтобы все оборудование завода было интегрировано в компьютеризованную систему управления обслуживанием (computerized maintenance management system (CMMS)) для автоматического формирования нарядов на работы. Хотя маркировка оборудования — отличный первый шаг, настоящая программа мирового уровня включает в себя маркировку всего — от оборудования и рабочих емкостей до емкостей временного хранения смазок, смазочных пистолетов и так далее. В принципе, все что касается смазки, нужно промаркировать и соотнести с одним типом смазки.

Лекарство

Разработка схемы маркировки занимает много времени, но когда все делается правильно, это поможет вам получать разнообразную информацию не только о типах смазочных материалов, но так же и о интервалах, через которые нужно осуществлять смазку. Лучшая форма обозначений подразумевает свой цвет/форму этикетки для каждого типа смазки. Это позволяет быстро визуально определять, какой тип смазочных материалов используется на данном станке. Noria разработала систему идентификации смазок (Lubricant Identification System (LIS)), которая включает всю основную информацию для каждого типа оборудования, такую как базовый тип смазки, способ ее применения и вязкость. Как упоминалось ранее, как только вы разработаете систему маркировки, все контейнеры и оборудование, которое соприкасается со смазкой, следует промаркировать.

5. Использование воздушных мембран и пыльников OEM-производителей

Большинство аксессуаров безымянных (OEM) производителей, такие как воздушные мембраны, слабо ограничивают попадание мелких частиц в смазку и в ключевые зоны оборудования, что может приводить к повреждению рабочих поверхностей. Некоторые из этих мембран — просто колпачки, наполненные стальной ватой или ситом, которые служат в качестве препятствия для крупных частиц. Учитывая тот факт, что масляная пленка на подшипнике скольжения имеет толщину примерно 5-10 микрон, любые частицы этого размера, загрязняющие масло, будут значительно увеличивать вероятность износа и последующего отказа оборудования. Эти частицы размером с допустимую погрешность наносят наибольший ущерб и являются наиболее вероятной причиной износа оборудования.

Многие OEM-мембраны не только не препятствуют попаданию частиц в смазку, но они так же не препятствуют и попаданию в смазку влаги. Масло гигроскопично, что означает, что оно поглощает влагу из окружающего воздуха. В зонах с высокой влажностью или паром влага будет проникать через такие мембраны и всасываться в масло, вызывая ржавчину, увеличивая окисление и степень гидролиза, усиливая коррозийный потенциал кислот, формируемых путем окисления и гидролиза.

Многие OEM-мембраны не только не препятствуют попаданию частиц в смазку, но они так же не препятствуют и попаданию в смазку влаги. Масло гигроскопично, что означает, что оно поглощает влагу из окружающего воздуха. В зонах с высокой влажностью или паром влага будет проникать через такие мембраны и всасываться в масло, вызывая ржавчину, увеличивая окисление и степень гидролиза, усиливая коррозийный потенциал кислот, формируемых путем окисления и гидролиза.

Лекарство

Для ограничения попадания в смазку твердых частиц и влаги OEM-мембраны нужно заменять на более качественные версии. При наличии нескольких поставщиков мембран на рынке, ключевым фактором является подбор мембран, которые лучше подходят к вашему конкретному оборудованию и условиям эксплуатации. В очень сухой среде противодымный фильтр вращательного типа может работать нормально, при условии что влажность окружающего воздуха достаточно низкая. В более влажных условиях лучшим выбором может быть мембрана гибридного типа. Этот тип мембран использует противодымный фильтр для улавливания твердых частиц, за которым следует фаза влагопоглощения для удаления влаги из поступающего воздуха. Для быстрой и легкой установки все эти мембраны можно установить в уже имеющийся разъем для мембран.

Еще три проблемы смазывания, которых следует избегать

Кроме пяти главных проблем, есть еще несколько, которые стоит упомянуть в любой дискуссии о повторяющихся проблемах смазывания, серьезно влияющих на промышленность. Эти проблемы не так широко распространены, но все равно заслуживают упоминания.

Системы смазки постоянного уровня

Хотя системы смазки постоянного уровня отлично обеспечивают небольшие объемы смазки в картере или восполняют потраченное масло, такие устройства требуют правильной установки и обслуживания. Их следует устанавливать с определенной стороны, чтобы ось вращения была направлена к смазке. Это особенно важно для небольших отстойников. Кроме того, систему смазки нужно устанавливать прямо, например, по уровню и перпендикулярно земле. И наконец, уровень масла в таком устройстве следует установить таким образом, чтобы половина нижней части подшипника была погружена в масло

При использовании системы смазки постоянного уровня есть пример лучшей практики, который заключается в установке смотрового стекла и уровнемера на противоположной от системы смазки стороне корпуса, чтобы обеспечить поддержание необходимого уровня смазки. Осадок может блокировать трубопроводы и подшипнику может не хватать смазки. Давление воздуха может повысить уровень масла, вызывая увеличение сопротивления и избыточный нагрев в корпусе. Если есть смотровое стекло, эти проблемы можно обнаружить и исправить до возникновения каких-либо серьезных повреждений.

Высокоскоростная смазка

Многие предприятия используют смазку общего назначения почти для всего, что есть на заводе. Однако, многоцелевая смазка может вызывать проблемы в работе высокоскоростных подшипников. Подшипники вентиляторов, подшипники двигателей и другие подшипники, которые вращаются со скоростью в несколько тысяч оборотов в минуту, могут нуждаться в смазке с пониженной вязкостью по сравнению с той, что используется для более медленных, более нагруженных подшипниках.

Большинство электродвигателей можно эффективно смазывать смазкой с вязкостью базового масла в 100 сСт. при использовании смазки с более высокой вязкостью может возникать вязкое сопротивление, что может привести к повышению рабочей температуры и требовать повышенного крутящего момента для вращения подшипников. При повышении температуры смазка может вытекать из подшипника быстрее, что, в свою очередь, может вызывать к выходу подшипника из строя из-за высокого нагрева или недостатка смазки.

Для предотвращения этой проблемы оцените все свои подшипники и рассчитайте необходимый рабочий уровень вязкости. Затем выберите смазку, которая имеет соответствующую вязкость и подходящий для использования набор присадок.

Одномерные установки очистки масла

Установки очистки масла имеют много преимуществ, включая увеличение жизненного цикла смазки и снижение отказов оборудования. Это хороший инструмент для любой программы смазывания и их следует широко использовать для дегазации как новых и использованных смазок. Их можно использовать для быстрого слива масла, для долива чистого масла, для промывки линий и шлангов и т.д.

Однако когда я иду по заводу и вижу установку очистки масла, которая не используется, а находится в смазочной комнате, я думаю про себя: «вот они — потери». Эти системы никогда нельзя оставлять неиспользуемыми в каком-то месте. Термин «одномерный» означает, что такое оборудование часто используется. На многих заводах такие установки используют только для перемещения масла из барабана в резервуар, что серьезно ограничивает их назначение. Так что избегайте такого рода использование установок очистки масла в одной роли и используйте их для всего, чего только вы можете придумать.

Хотя это наиболее распространенные проблемы смазывания для всей промышленности, есть еще много других. Некоторые могут быть уникальными для определенных процессов или типов оборудования, но эти пять имеют значение для всех предприятий.

Как было сказано, «все проблемы одинаковые, единственное, что меняется — это акценты». Во всех отраслях промышленности многие люди сталкиваются с теми же проблемами на своих предприятиях. Об успехах и уроках, извлеченных из опыта решения этих проблем, нужно рассказывать и информировать о них каждого.

Вместе с изменением и развитием промышленности все более важным становится понимание проблем, с которыми вы столкнулись и поиск новых способов их решения. Применяя озвученные методы решения проблем и выискивая «низковисящие фрукты» вы можете начать долгосрочные изменения к лучшему. Сделайте следующий шаг. Узнайте, как Noria может помочь вам трансформировать вашу программу смазки.»

Wes Cash, Machinery Lubrication, 10/2013.

Уэс Каш (Wes Cash) — ведущий технический консультант Noria Corporation, занимающийся вопросами смазки и обслуживания оборудования в поддержке программы компании Noria под названием Lubrication Program Development (LPD). У него есть сертификат 2 уровня Machine Lubrication Techncian (MLT) и сертификат 3 уровня Machine Lubrication Analyst (MLA) международного совета Internationa Council for Machinery Lubrication (ICML). Вы можете связаться с Уэсом.

Оригинал статьи и иллюстрации взяты здесь.

Noria — компания, основанная в 1997 году с целью оказания помощи промышленным предприятиям в повышении надежности оборудования путем распространения лучших практик в процессах смазывания оборудования и анализа масел. В течение 18 лет компания меняет то, как компании организуют управление и контроль за смазыванием для поддержания оптимальной надежности и безопасности. Компания является доверенным советником организаций, которые являются мировыми лидерами в своих отраслях.

Кому это может быть интересно

Узнать, кто эти люди…