Еще одна хорошая статья Кристофа Росера (Christoph Roser) о том, как изменялась сборочная линия Toyota с течением времени. Мне она показалась интересной в части комментариев «почему разделенная сборочная линия лучше цельной» и какой вклад в состояние сборочных линий внес Тайити Оно.

«Toyota — это компания, которая постоянно развивается в стремлении избавиться от потерь. В последние годы я слышал о том, что Toyota для того, чтобы повысить эффективность, изменила свои сборочные линии. Я смог изучить сборочную линию завода Motomachi в ходе последней поездки в Японию. В этой заметке я покажу, как изменялась планировка сборочной линии Toyota.

Старый стандарт планировки на заводах Toyota

Обычно сборочные линии Toyota состояли из 3-4 частей, каждая примерно по 300 метров длиной. На заготовительной линии устанавливается электрика. На линии шасси устанавливается двигатель, трансмиссия, выхлопная труба и т.д. На линии финальной сборки на машину устанавливается бампер, стекла, колеса и т.д.

Эксперименты с планировкой на заводе Kyushu в 1992 году

Такое разделение было значительно расширено для строительства в 1992 году нового завода Kyushu. Сборочная линия была разделена в общей сложности на 11 автономных секций. Каждая секция была длиной примерно 100 метров.

Изменения на заводе Motomachi в 1994 году

В 1994 году была обновлена сборочная линия завода Motomachi. Хотя она и не такая радикальная, как на заводе Kyushu, однако некоторые длинные сегменты и здесь разделили на меньшие части (одна заготовительная секция, две секции шасси и две финальные секции). Вот как выглядел завод Motomachi в 1994 году:

Новая планировка завода Motomachi

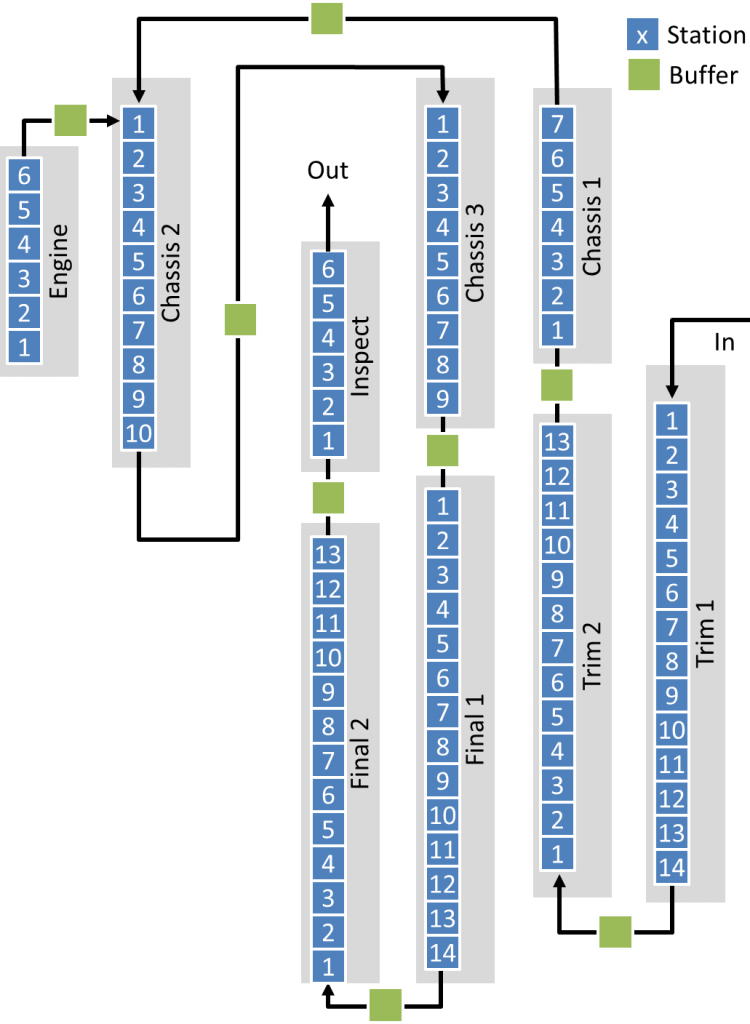

Ниже показана нынешняя (2014 год) планировка завода Motomachi. При сравнении с предыдущей планировкой 1994 года видно, что она содержит значительно больше отдельных сегментов, разделенных небольшими буферными запасами (зеленые квадратики). При восьми сегментах этот завод еще не достиг состояния завода Kyushu (11 сегментов), но их стало больше, чем после обновления в 1994 году (6 сегментов) и значительно больше, чем их было до 1994 года (3 или 4 сегмента). Каждый голубой квадратик представляет собой одно рабочее место на линии или, в большинстве случаев, примерно одного рабочего (не считая лидеров команд и лидеров групп).

Точное количество рабочих на линии зависит от потребительского спроса. Один из способов настраивать объем выпуска линии — добавлять или уменьшать количество рабочих. Когда я наблюдал работу сборочной линии, измеренное мною время цикла составило 2 минуты 20 секунда на автомобиль. Высокоавтоматизированная сварочная линия была намного быстрее, она позволяла производить по одному шасси в минуту. Интересно, что вместо того, чтобы набивать сборочную линию готовыми шассии (западный подход), Toyota использует систему вытягивания. Новое шасси выпускается только с такой скоростью, с какой их может забирать сборочная линия, из-за этого на сварочной линии всегда есть простаивающие станции, на которых в этот момент нет шасси.

Преимущества новой планировки

У разделенной сборочной линии есть много разных преимуществ. Одной из важнейших причин является мотивация рабочих. На Toyota каждый рабочий не только может остановить сборочную линию, но обязан это сделать, если возникла проблема, которую он не может решить в пределах одного времени цикла. Однако для длинной сборочной линии это означает, что остановка линии причиняет неудобство другим рабочим, не все из которых имеют социальные связи с тем рабочим, который остановил линию. Из-за этого у рабочего возникает чувство вины за то, что он прерывает работу других людей, и он начинает колебаться: останавливать линию или нет.

При остановке короткой линии это повлияет на примерно 14 человек. На другие сегменты сборочной линии повлияет только проблема, которую нельзя устранить быстрее чем за 4-5 периодов времени цикла; всё остальное скрадывается буферными запасами между линиями. В связи с этим остановка линии влияет только на небольшую социально взаимосвязанную группу рабочих. Более того, рабочие могут временно увеличить скорость, создать небольшой запас автомобилей, а затем использовать накопленное время для проведения короткого пятиминутного совещания с целью обсуждения текущих проблем.

Второе преимущество — это увеличение производительности. Проблема не приводит к остановке всей сборочной линии, останавливается только сегмент. Следовательно, не распространяется риск перебоев и производительность линии увеличивается.

У меня возникает только один вопрос: Почему Toyota ожидала до 1994 года перед тем как начать экспериментировать с разделением сборочной линии на короткие сегменты. Вроде бы Тайити Оно, лидер создания Toyota Production System, был совершенно против этой идеи. Только после его смерти в 1990 году они осмелились изменить положение вещей. В конце-концов, у Оно был очень сильный характер. В любом случае, Toyota продолжит экспериментировать с различными подходами в сборке и других процессах с целью сокращения потерь.»

Переведено с разрешения автора, оригинал доступен здесь: Christoph Roser, «Evolution of Toyota Assembly Line Layout – A Visit to the Motomachi Plant», Allaboutlean.com.

Иллюстрации автора.

Кому это может быть интересно

Узнать, кто эти люди…