На выставку Металлообработка-2017 я попал по приглашению Олега Клёнова и его новой консалтинговой компании ИнТех.

Я провел на выставке полдня во вторник, пообщался с клиентами ИнТех, встретил несколько знакомых и осмотрел стенды участников, которые находились в том же корпусе.

Что интересного удалось найти на выставке? Было достаточно много оборудования и стендов, названия на которых пестрили иероглифами, и это должно, на самом деле, напрягать наших машиностроителей. Но меня интересовали, конечно, не станки, а то, что «вокруг них». И несколько интересных стендов я нашел.

Начну со «скучного».

Промышленная мебель

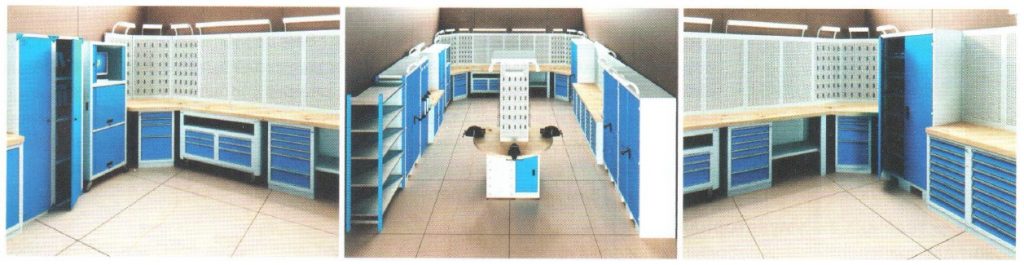

Главную часть экспозиции ОКБ «Арсенал» составляла промышленная мебель. Это был не единственный стенд, на котором предлагали верстаки и шкафы, но именно у них вся мебель выглядела «более-менее комплектно».

Набор мебели — достаточно богатый, от простых верстаков с нагрузкой до 700 кг до верстаков класса «Премиум», которые можно нагрузить четырьмя тоннами всего, чего только ни пожелаете, через ящики для хранения мелочей до промышленных стульев, от инструментальных шкафов до шкафов под хранение оснастки для станков с ЧПУ, от простых систем хранения до автоматизированных систем хранения инструмента и целых инструментально-раздаточных кладовых, от транспортировочных тележек до тележек инструментальных и от скамеек до стеллажей и шкафов для одежды.

Чем хороши решения от «Арсенала» — это то, что вся мебель модульная и вы можете собрать необходимый верстак, шкаф или комбинацию точно в соответствии со своими запросами, ну и то, что ОКБ предлагает очень широкий ассортимент мебели, стараясь закрыть как можно более широкие запросы потенциальных клиентов.

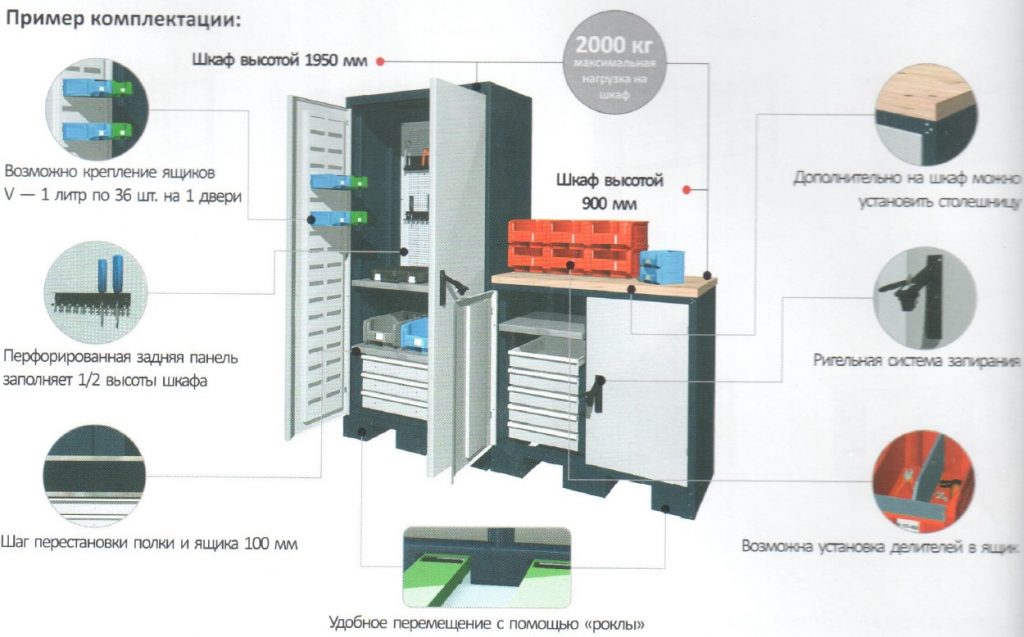

Отдельного внимания заслуживает технология «сотокартон», который представляет собой некоторое объемное расширение обычного упаковочного картона, у которого толщина может достигать 100 мм.

Из него можно делать не только упаковку, но и ложементы или детали внутренней упаковки. Представляю, насколько сложно довести технологию производства сотокартона до ума: чтобы производство не занимало много времени и не давало большую долю брака.

Повторюсь, что это была не единственная компания, которая представляла промышленную мебель на выставке, я взял их каталог только в качестве примера. Возможно, некоторые решения, которые предлагает ОКБ «Арсенал» покажутся специалистам не самыми лучшими, но это ведь как и везде — в процессе совершенствования продуктов нужно начинать с чего-то относительно примитивного, и постепенно, развивая понимание о том, что хочет клиент, улучшать качества этих продуктов до уровня лучших мировых аналогов, а потом и превосходить их.

Промышленные роботы

Я, вообще, достаточно скептически отношусь к ИТ, поскольку долгое время видел, сколько усилий разные компании прикладывали к программному обеспечению, чтобы превратить его в ту самую «волшебную кнопку», под видом которой им продавали это программное обеспечение.

То же самое относится и к робототехнике. Бездумное применение роботов может ускорить процесс, но при этом существенно нарастить накладные расходы.

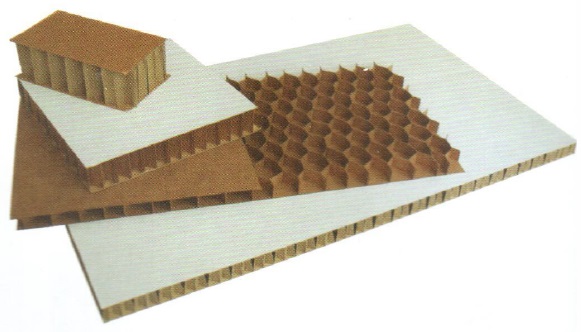

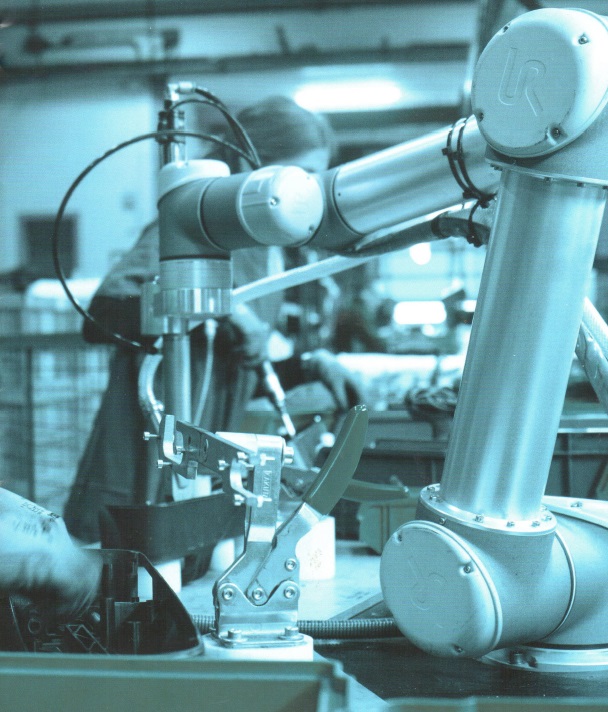

И вот на выставке я увидел интересные роботы компании Universal Robots, о которых хочу немного рассказать.

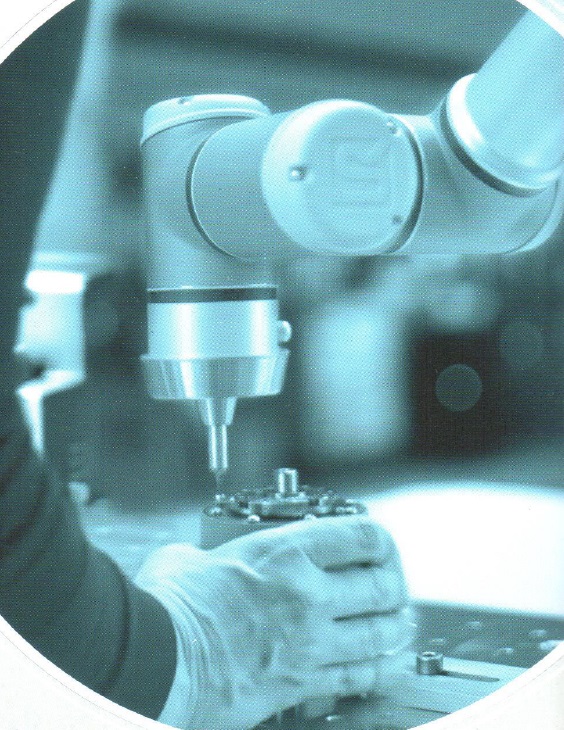

Компания называет своих роботов «коллаборативными», что означает, что роботы UR могут работать вместе с людьми — их не надо отгораживать забором и они способны реагировать на появление на их пути мягкотелых организмов. Это здорово. Еще один большой плюс именно этих роботов — их достаточно простой, но при этом весьма функциональный дизайн. И, как можно судить по конструкции, относительно простые методы обслуживания.

Ниже — иллюстрация той самой «коллаборации» из каталога компании.

Что еще интересно. Стоимость роботов относительно невысокая. Одна из моделей стоит около 1,5 млн. руб. и если его поставить на операцию, которую выполняет человек с зарплатой в 20 тыс.руб., то с учетом всех накладных налогов и соцпакетов робот окупится в течение каких-то 3-4 лет. В наших непростых экономических условиях с нашей относительно дешевой валютой. «При цене, которая, вероятно, застанет вас врасплох, наши роботизированные манипуляторы имеют средний срок окупаемости всего 195 дней.» Я так понимаю, это касалось Европы и США.

Вот какую деятельность могут осуществлять эти роботы по мнению компании-производителя:

- Установка и паллетирование

- Литье под давлением

- Лабораторные исследования

- Завинчивание

- Полировка

- Склеивание, дозирование и сварка

- Обслуживание станков с ЧПУ

- Сборочное производство

- Перегрузочные работы

- Контроль качества

Есть две большие проблемы, которые создает использование таких роботов в производстве.

Первая из них — это сокращение рабочих мест. Забавно, что в каталоге продукции компании приведена такая цитата:

«UR5 за 4 часа выполняет работу, на которую требуется 2-3 дня ручного труда. Этот прогресс сделал возможным начало процесса возвращение рабочих мест в США. Джеф Эскаллет, генеральный директор RSS Manufacturing».

Либо этот генеральный директор говорил о увеличении количества рабочих мест, задействованных в производстве роботов, либо это какая-то ботва, т.к. заменяя 2-3 рабочих одним роботом нельзя добиться «возвращения рабочих мест в США», т.е. увеличения количества рабочих мест, на масштабах всей страны применение таких роботов приведет скорее к сокращению низкоквалифицированных рабочих мест. И даже если и хорошо, что производство будет нуждаться в меньшем количестве низкоквалифицированных сотрудников, остается вопрос «как трудоустроить этих низкоквалифицированных сотрудников, когда доступны такие дешевые роботы?»

Вторая проблема — дешевый способ замены рабочего на робота может привести к неосознанном увеличению потерь в производстве. Конечно, здорово, что роботы могут перемещать детали весом до 10 кг, или заниматься перегрузкой, но не лучше ли вместо того, чтобы менять человека на робота в этом процессе, подумать о том, как можно вообще обойтись без перемещений.

Один из примеров, который мне показали на стенде, представлял монтаж корпуса, когда робот закручивал винты, стягивающие две корпусные детали. Чтобы взять эти винты, нужно, чтобы они были определенным способом спозиционированы в пространстве. Если там работает человек, он вынет из кучи два-три винта, автоматически перевернет их в пальцах нужной стороной, вставит и завинтит. Но если заставить такого робота брать винты «из кучи» — он не справится с этой задачей. А это означает, что установив такого робота на сборку вам нужно срочно придумать процесс, который будет извлекать винты из коробки, в которой они скорее всего поступают от потребителя, и помещать их в заданном положении в определённый контейнер, из которого их сможет уже брать робот, т.е. нам нужно будет создать вспомогательный процесс, который будет выполнять то, что человек делает не задумываясь, переворачивая винт головкой кверху в пальцах одной руки.

Тем не менее, полагаю, что появление таких роботов следует иметь в виду, ведь где-то они могут оказаться крайне полезными.

Быстрая переналадка с помощью рычажных фиксаторов

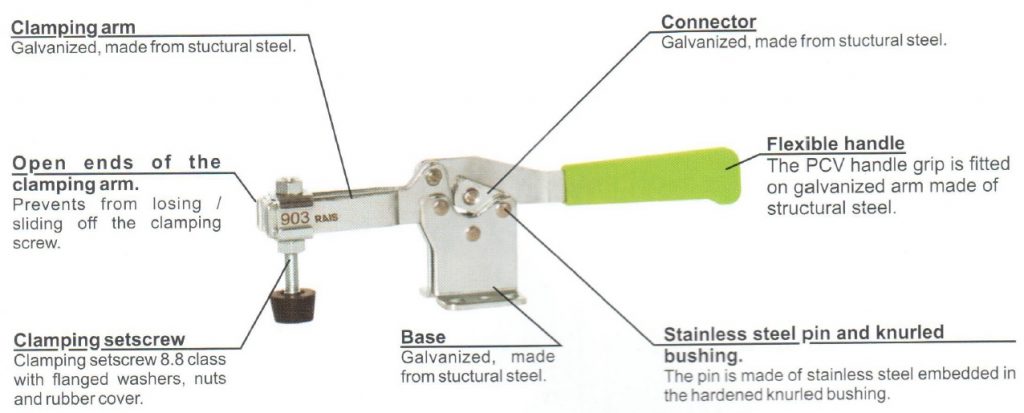

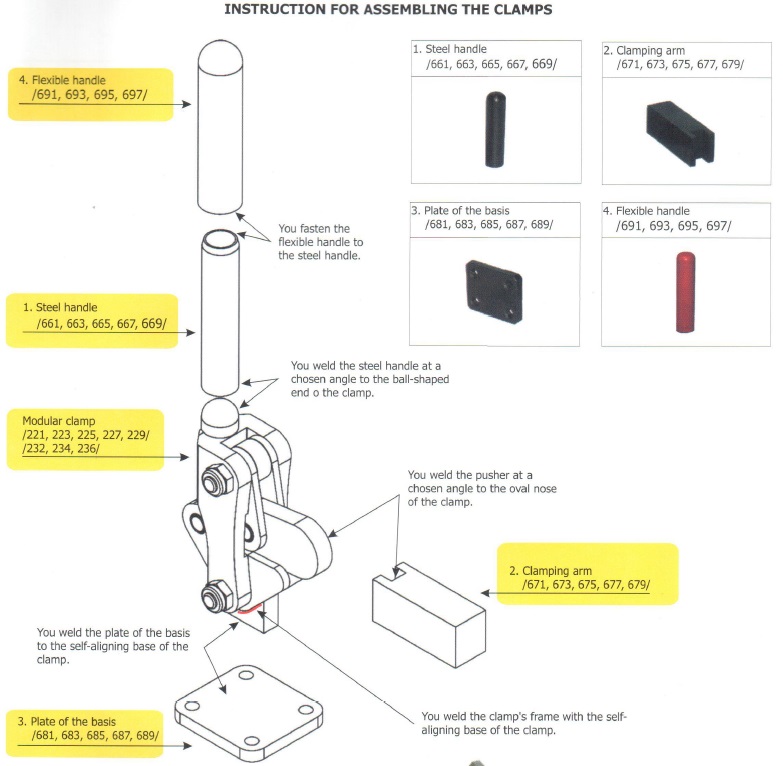

Последняя компания, о продукции которой хотел рассказать, находится в Польше. Rais-Tools Sp. z o.o. производит большой спектр рычажных фиксаторов, которые позволяют почти мгновенно зафиксировать в нужном положении любую деталь с заранее известными размерами.

В каталоге представлены 7 видов фиксаторов, включая пневматические. Усилие, с которым они фиксируют детали, охватывает диапазон от 90 до 3400 кг, что позволяет использовать такие фиксаторы в большом спектре операций.

С моей точки зрения, сколько бы ни стоили такие устройства, они окупаются очень быстро, особенно когда вы по нескольку десятков раз в день затягиваете 10-20 болтов, чтобы закрепить деталь или оснастку перед запуском станка.

Вот некоторые пример использования:

Кроме просто фиксаторов, компания предлагает еще и модульные наборы деталей, которые позволяют существенно расширить диапазон способов фиксации:

Тем не менее, на российских предприятиях очень редко можно встретить подобные приспособления. К сожалению, мало кто задумывается над тем, например, как сделать переналадку быстрее, если можно просто увеличить размер партии.

Добавлю еще несколько примеров, возможно, для кого-то из читателей они окажутся «говорящими».

А вот как это выглядит «вживую» на стенде:

ИнТех — промышленный инжиниринг и консалтинг

В заключение расскажу немного о компании, которая пригласила меня на выставку и любезно дала возможность пообщаться со своими потенциальными клиентами.

ИнТех — новая компания Олега Клёнова, и она была редким представителем сферы промышленных услуг в том зале выставки, который я смог посетить. Для молодой компании в сфере услуг всегда сложно представить визуально свою ценность для клиента — это не станки, не роботы и не промышленная мебель, но хорошие консультанты должны быть креативны, и ИнТеху это удалось.

Я рад, что количество компаний, которые приносят высокоуровневые знания в существующие процессы, растет. Я уже знаю одну компанию, которая занимается примерно тем же самым для производства мебели, и рад, что теперь мне есть кого рекомендовать в сфере металлообработки. Если вам нужен кто-то, кто разработает технологический процесс производства, включающий существенное количество сложных операций металлообработки — пишите, дам контакты.

Фото стенда ИнТеха я поместил в заголовке статьи, а в конце добавлю пару бонусов, которые порадовали меня в конце выставки.

Первое — это коробка с загадочным содержанием.

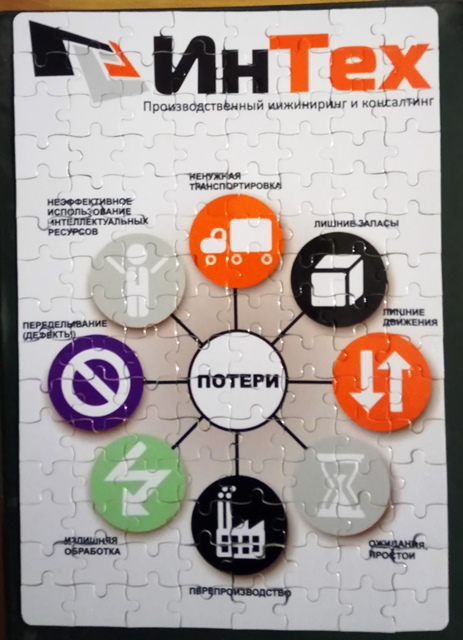

А второе — это одна из частей содержания этой коробки (но это далеко не всё, что там было) — пазл на тему видов потерь.

Тайну полного содержания коробки раскрывать не стану — приходите на следующую выставку Металлообработка-2018 на стенд Интеха и у вас будет шанс получить такую же. 😉

Иллюстрации взяты из каталогов упомянутых компаний, либо использованы собственные фотографии.

Кому это может быть интересно

Узнать, кто эти люди…

Какая симпатичная иллюстрация потерь от новой компании 😉

Мне тоже очень понравилось 😉