Чем интересна работа консультанта, так это тем, что консультанта обычно зовут в сложных ситуациях, которые в обычной жизни встречаются в производстве довольно редко. И это опыт, который сложно наработать, находясь внутри производственного предприятия.

Например, часто ли вам приходилось переходить от производства «партиями и очередями» к производству в режиме конвейера? Что это может дать вашему производству? Как оценить эффект изменений?

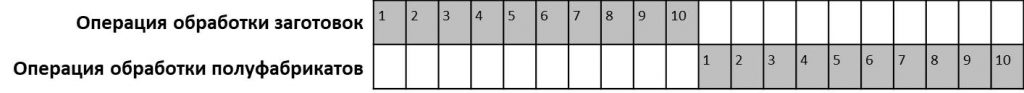

Начнем с простого примера. У вас есть производство, которое состоит из двух операций. Традиционно на каждой операции работа выполняется партиями по 10 изделий. То есть сначала партия в 10 заготовок попадает на первую операцию, ее там обрабатывают, получают 10 полуфабрикатов. Эти 10 полуфабрикатов попадают на вторую операцию, где их обрабатывают и получают 10 готовых изделий.

Для простоты предположим, что обе операции занимают одинаковое время, которое составляет 1 час для обработки одной заготовки (или полуфабриката).

Тогда получаем следующую картину:

В этом случае продолжительность изготовления партии в 10 изделий составит 20 часов.

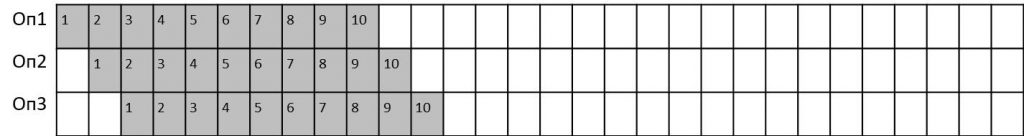

Предположим, нам удалось переоборудовать производство таким образом, что мы можем теперь обрабатывать заготовки или полуфабрикаты по одной штуке. В этом случае работу можно организовать «как на конвейере»: после того, как заготовка №1 будет обработана на первой операции, мы ее передаём на вторую операцию, где она сразу попадает в процесс обработки и через час превращается в готовое изделие. А в это же время на первой операции выполняется обработка второй заготовки.

Имеем следующую картину:

В этом случае продолжительность изготовления партии в 10 изделий составит всего 11 часов.

За счет чего это происходит?

Когда обработка осуществляется партиями по 10 штук, можно увидеть, что между тем моментом, когда заготовка №1 выходит из первой операции, превратившись в полуфабрикат №1, и моментом, когда полуфабрикат №1 попадает на вторую операцию, чтобы превратиться в изделие №1, проходит 9 часов. В это время на первой операции обрабатываются заготовки №2-№10, а полуфабрикат №1 ждет, когда эта работа будет завершена. И только тогда, когда все они собираются вместе, начинается выполнение операции №2.

То есть фактически у нас имеется простой внутри процесса, длительностью в 9 часов.

Организовав конвейерное производство, мы тем самым избавляемся от необходимости держать полуфабрикаты в ожидании всей партии, и общее время сокращается. В данном частном случае мы имеем результат на 9 часов меньше исходного. Скорость исполнения заказа на партию в 10 штук выросла при этом в 20/11 раза, т.е. в 1,8 раза (точнее — в 1,8(18) раза. Эта цифра,если кто не помнит, читается так: «одна целая, восемь десятых и восемнадцать в периоде», и означает число равное 1,8181818181818181818… ).

Что будет, если операций больше, чем две?

Рассмотрим второй пример.

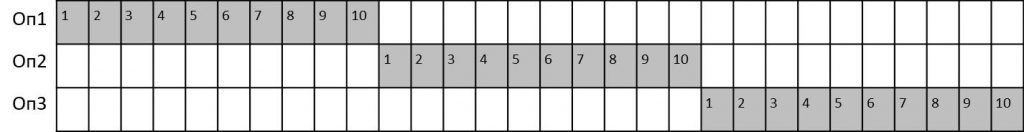

Теперь у нас три операции, но каждая из них выполняется так же над партиями по 10 единиц, все операции по длительности по прежнему равны между собой и длительность обработки одной заготовки на любой операции составляет по прежнему 1 час.

Тогда для случая, когда такое производство работает партиями по 10 штук, мы имеем следующую картину:

В этом случае продолжительность изготовления партии в 10 изделий составит 30 часов.

Теперь посмотрим, что мы получим при использовании конвейера:

В этом случае продолжительность изготовления партии в 10 изделий составит 12 часов. То есть на 18 часов быстрее прежнего, а скорость выполнения заказа на партию в 10 штук сократится в 2,5 раза.

Точно так же для процесса, состоящего из 4 операций одинаковой продолжительности мы получим экономию в 27 часов и рост скорости примерно в 3 раза, для процесса из пяти операций одинаковой продолжительности экономия составит 36 часов, а рост скорости — почти в 3,6 раза.

Общая формула будет такой:

если n- количество операций,

N — количество изделий в партии,

Т — время обработки одной детали на любой операции (продолжаем исходить из предположения, что каждая операция длится одинаковое время), то

экономия времени на партию составит T*(n-1)*(N-1) часов,

рост скорости выполнения заказа на партию составит (n*N)/(N+(n-1)) раз.

Как меняется производительность?

Если мы не погружаемся в детали того, как полуфабрикаты передаются от одной операции к другой, причем как в базовом сценарии, где обработка делается партиями, так и в случае конвейерной обработки, то следует сказать, что производительность не меняется никак. Она остаётся прежней. Скажем, если вы возьмёте много-много партий по 10 штук и начнете делать их тем и другим способом, за месяц, состоящий из 20 рабочих дней по 8 часов каждый вы получите не больше 160 готовых изделий в обоих случаях. Потому что скорость выполнения каждой операции в обоих сценариях одинаковая — один час на одно изделие. Значит на первой операции в месяц есть мощность для обработки 160 заготовок и ни одной больше, на второй операции достаточно мощности для обработки 160 полуфабрикатов и ни одним больше, и так далее по всем операциям.

В чем тогда смысл переходить от варианта партий к варианту конвейера? Если для вас срок исполнения заказа клиента имеет критическое значение, то чем меньше размер партий — тем лучше. Нужно только делать поправку на то, что если размер партий становится меньше обычных размеров заказов, которые делают клиенты, то такое уменьшение тоже практически ничего не даёт в плане скорости выполнения заказа. Но это отдельная история.

Заключение

В первой части я показал самый простой случай — когда у вас есть несколько одинаковых операций и переходите от обработки партий к поштучной обработке. Дальше будут примеры сложнее.

В следующей части оценим эффект использования конвейера там, где разные операции имеют разную продолжительность. А в третьей части поговорим о влиянии переналадки, в четвертой части вернёмся к вопросу встраивания конвейера в общий цикл работы с заказом клиента.

Кому это может быть интересно

Узнать, кто эти люди…