В серии заметок про конвейерное производство я рассказываю о том, что нужно иметь в виду, когда вы планируете перевести тот или иной производственный процесс в режим конвейера.

В первой части серии заметок про переход на конвейерную обработку я дал формулу для расчета экономии времени обработки партии для самого простого примера, когда время обработки на каждой операции одинаковое. Во второй части мы разбирались с тем случаем, когда разница во времени обработки на разных партиях отличается друг от друга. В этой заметке речь пойдет о том негативном эффекте, который в конвейерном производстве может вызывать переналадка, которую обычно вы, возможно, и не всегда замечаете.

Давайте представим, что у нас очень простое производство, но с переналадкой между партиями. Возьмем за основу пример из первой части. Вот точное описание:

Давайте представим, что у нас очень простое производство, но с переналадкой между партиями. Возьмем за основу пример из первой части. Вот точное описание:

«У вас есть производство, которое состоит из двух операций. Традиционно на каждой операции работа выполняется партиями по 10 изделий. То есть сначала партия в 10 заготовок попадает на первую операцию, ее там обрабатывают, получают 10 полуфабрикатов. Эти 10 полуфабрикатов попадают на вторую операцию, где их обрабатывают и получают 10 готовых изделий.»

Внесём дополнение, которое приблизит эту ситуацию к реальности. Давайте предположим, что на первой операции нужно делать переналадку перед каждой партией.

Длительность каждой из операций над одной заготовкой или полуфабрикатом занимала 1 час. Давайте представим, для простоты, что переналадка между партиями занимает тоже 1 час.

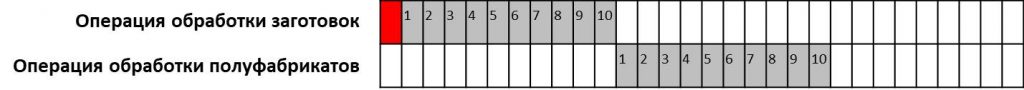

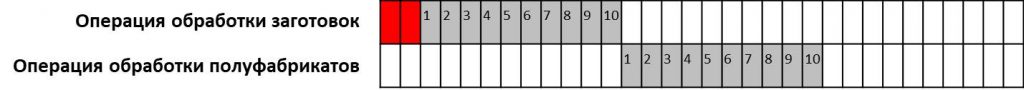

Как будет выглядеть обычное производство? Вот так:

То есть мы сначала настраиваем первую операцию на партию из 10 штук (блок красного цвета длиной в один час), потом делаем партию полуфабрикатов в 10 штук, потом делаем 10 готовых изделий. Итого на всё уходит 21 час.

Что будет, если мы будем запускать первую операцию «поштучно» и при этом каждый раз выполнять переналадку? Кстати, такая ситуация возможна даже в том случае, когда вы делаете из совершенно одинаковых заготовок совершенно одинаковые полуфабрикаты. Например того, когда у станка есть «загрузочный бункер», который надо пополнить заготовками, чтобы из них сделать полуфабрикаты. Самый простой пример — налить в чайник три раза по поллитра воды для того, чтобы её скипятить, или сразу полтора литра — в первом случае вы три раза будете ходить к водопроводному крану.

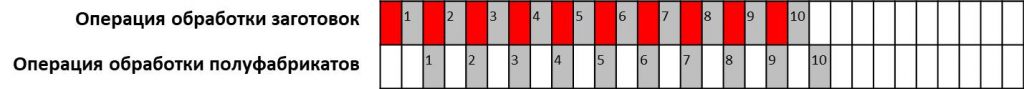

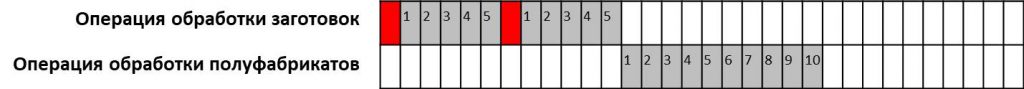

Так что получится, если делать переналадку перед каждым запуском? Вот что:

Забавно, но это будет те же 21 час. Однако если в первом случае мы параллельно с обработкой первых десяти полуфабрикатов могли запустить вторую партию заготовок (после переналадки), то сейчас это не получится.

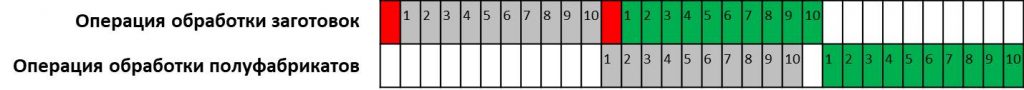

Вот как было бы раньше:

Сделали переналадку, обработали первую (серую) партию заготовок, отдали ее на обработку полуфабрикатов, дальше сделали вторую переналадку (второй красный блок), обработали вторую (зеленую) партию заготовок, снова отдали ее на обработку полуфабрикатов.

В этом случае продолжительность обработки двух партий составит 32 часа.

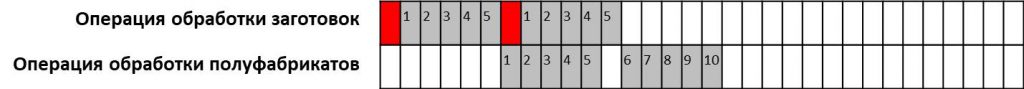

Если делать переналадку после каждой единичной заготовки, то картина будет удручающей:

Как вы видите, 32 часов не хватило на изготовление двух партий продукции по 10 штук. Потребуется всего 41 час, чтобы сделать всё до конца.

Это и является главной причиной того, почему производство стараются организовать партиями (лучше — побольше, еще побольше), а не осуществляют поштучно: длительность обработки становится очень большой за счет того, что мы много-много времени тратим на переналадки.

До тех пор, пока не появился SMED (быстрая переналадка), производственные менеджеры чаще всего исходили из предположения, что «длительность переналадки такова, какова она есть, быстрее её не сделать», и поэтому даже не думали о том, чтобы что-то изменить в процессе переналадки, сократить её длину и тем самым получить выигрыш.

Между тем, сокращение переналадки действительно даёт результат.

Давайте рассмотрим другой пример, который будет отличаться от нашего тем, что переналадка будет занимать 2 часа.

В исходной ситуации производство 10 единиц продукции занимает 22 часа.

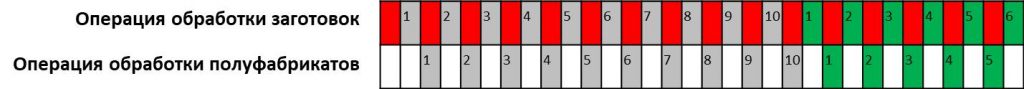

Если нам удастся сократить переналадку вдвое, мы сможем безболезненно разделить партию в 10 штук на две, и делать за те же два часа не одну переналадку, а две.

И время обработки всей партии в 10 единиц продукции снова занимает 22 часа.

Вы спросите: «зачем же вообще было напрягаться, пытаться находить способы сократить переналадку вдвое, чтобы получить тот же результат?»

Если ограничиться только этим — то можно было и не напрягаться. Но давайте представим, что мы сможем так же по полпартии обрабатывать полуфабрикаты на второй операции, при том, что там-то переналадки нет вообще. Что тогда получим? А вот что:

Разом время сократилось с 22 часов до 17 часов. Хорошо? Неплохо!

В этот раз я не буду приводить формулы, потому что в реальной жизни мало кто при проектировании изменений в производстве оперирует формулами. Если они вам будут нужны — пишите мне, за отдельную плату я сделаю вам расчет, хотя я бы не советовал основываться только на расчетах — как бы точно их не делали, есть множество тонкостей, которые можно позабыть учесть. И это зависит не от внимательности аналитика, а от того, как НА САМОМ ДЕЛЕ протекает производственный процесс.

Ну а без расчёта вывод совершенно очевиден:

Если у вас в процессе производства есть переналадки, то дробить операции и переходить на конвейер бесполезно до тех пор, пока вы не найдёте способ сократить время переналадок.

И наоборот:

Если вы нашли способ сократить время переналадки, вам нужно немедленно сокращать размер партий по всей цепочки производства или оказания услуги, для того, чтобы сократить запасы в процессе и ускорить время выполнения заказов клиента.

Дополнительно обращаю ваше внимание, что в заметке «Размер производственных партий» я пришёл к такому заключению:

«…в стабильном состоянии любой набор партий на этапах производства стремится к такому набору, когда на следующем этапе размер партии равен или меньше размера партии предыдущего этапа.»

Если вы еще не успели познакомиться с этой заметкой, обязательно это сделайте. Узнаете много интересного о том, как «в реальной жизни» меняются размеры партий, заложенные когда-то технологом.

Заключение

В первой части этой серии заметок я показал самый простой случай — когда у вас есть несколько одинаковых операций и переходите от обработки партий к поштучной обработке. Во второй мы оценили эффект использования конвейера там, где разные операции имеют разную продолжительность. В этой части мы обсудили влияние переналадки. В следующей, четвертой части, мы вернёмся к вопросу встраивания конвейера в общий цикл работы с заказом клиента.

Кому это может быть интересно

Узнать, кто эти люди…