В одной крупной корпорации обнаружил при анализе карт потока создания ценности одну системную ошибку, связанную с тем, что там принято указывать между отдельными этапами обработки заказа. Эта ошибка снижает ценность использования карты потока создания ценности, поэтому я решил написать о ней подробнее, чтобы предотвратить ее распространение.

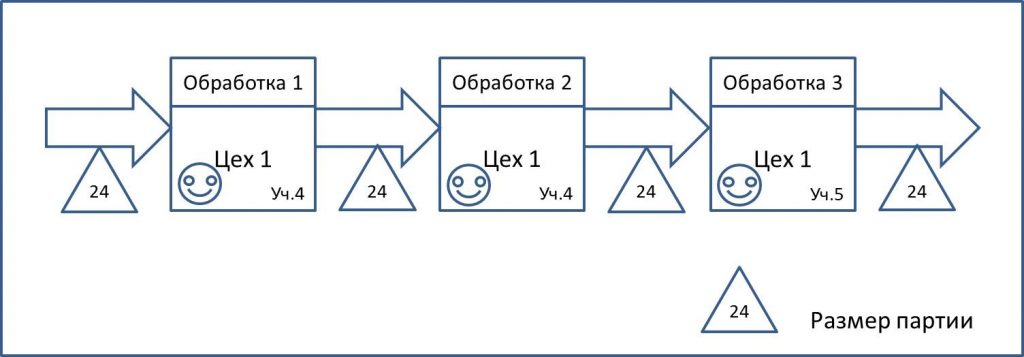

Внешне все карты потока создания ценности, построенные на предприятии, выглядели примерно вот так:

Здесь много отклонений от стандартных обозначений, которые я перечислю в конце, но первое и самое главное — это то, что указывается в треугольниках между этапами обработки.

На рисунке даже сделано пояснение — в треугольнике указан размер партии. И это большая ошибка.

Сразу скажу, что ломаная кривая времени на схемах присутствует, и хотя выглядит тоже немного непривычно, отражает всё что надо: две цифры — добавляющее и недобавляющее ценность время под этапами и недобавляющее ценность время между этапами. И хотя там между разными этапами указан один и тот же размер партии, время-то как раз указано разное, поэтому с этим всё относительно «в порядке».

Как правильно

Правильно указывать между этапами количество запасов, которые там находятся.

Однако такая простая по формулировке задача на самом деле вызывает множество сложностей, из-за чего многие идут на те или иные упрощения, одно из которых мы здесь и увидели.

В чем же главная сложность?

Чаще всего в том, что количество запасов между этапами меняется от часа к часу. Буквально: утром у вас один запас полуфабрикатов, после обеда — другой, а в пятницу — и вовсе третий. «Какой вариант мы должны тогда вносить в карту?» — один из наиболее частозадаваемых вопросов на тренингах по построению карты потока создания ценности.

Как всегда ответ заключается в том, что на карту нужно вносить те данные, которые помогают решать вам ту задачу, для которой вы строите карту. Если задача заключается только в том чтобы построить карту, выполнить такое «школьное задание», то ответ становится наиболее сложным, потому что «как правильно» чаще всего не знает никто из присутствующих или тех, к кому они могут обратиться. Если же вы хотите решить определённую производственную проблему, для поиска решения которой строите карту потока создания ценности, то тогда становится понятным, какие данные должны быть на карте.

Вариант 1. Общий цикл выполнения заказа слишком длинный

Выберите тот момент, когда производство максимально загружено заказами (именно тогда обычно увеличивается производственный цикл), и зафиксируйте размеры запасов между этапами.

Это может быть, к примеру, конец каждого месяца, или конец каждой недели. Данные о самых больших запасах, которые накапливаются в производстве в этот момент, можно использовать для того, чтобы вырабатывать решения о том, как не допускать такого накопления или как расшить узкие места, которые задерживают продвижение заказов по производству.

Вариант 2. Заказы выполняются в неправильном порядке, срок исполнения сильно колеблется

Проведите наблюдения несколько раз в течение достаточно продолжительного периода времени и зафиксируйте максимальные и минимальные запасы, которые хранятся между этапами. В карту нужно внести не конкретное число, а диапазон чисел, например, «от 40 до 730 штук». Бороться с вариативностью производственного цикла можно путем его стабилизации, а большие разбросы запасов будут показывать, насколько далеко или близко вы находитесь к стабильному состоянию процесса.

Вариант 3. Производство выпускает большой ассортимент продукции, которая перемещается разными маршрутами, и оборудование может быть в какие-то моменты времени загружено другими заказами

Это ситуация, когда никакого потока создания ценности нет — есть множество перемешивающихся ручейков, каждый из которых мешает друг другу. В бережливом производстве есть подходящий термин для оборудования, которое используется в разных потоках одновременно — это «монумент». Для выстраивания потока нужно уметь распределять время работы монумента между разными потоками. Если у вас каждый станок — монумент, то управлять ими практически невозможно, они работают как могут.

В этом случае вам нужно указывать между этапами не количество запасов деталей, которые находятся в данном «потоке» (беру это слово в скобки, потому что это поток, который существует только в головах, физически он еще не выстроен, не отделён от остальных), а количество деталей, ожидающих работе на монументе, которые относятся как к данному «потоку», так и к другим «потокам» — все они выстраиваются в общую очередь и среднее время ожидания в этой очереди зависит от общего количества разных заказов.

Использовать эти данные можно именно для принятия решений о том, какие монументы нужно «размонуменчивать» в первую очередь — т.е. где надо заменять один монумент на группу станков, которые смогут выполнять тот же объем работы, причем желательно — за более короткое время и с меньшей стоимостью.

Вариант 4. У нас конвейер и между этапами всегда практически стабильный объем запасов, но для нас он слишком большой.

Именно в этом случае построение карты никогда не вызывает трудностей, поскольку поток уже создан физически, и задача описать его на бумаге не представляет никаких сложностей. В этом случае на карте отражается наиболее часто присутствующий объем запасов, и на основе этих данных принимаются решения, что же менять в потоке.

Почему размер партии указывать неправильно?

В классической методике расчета времени выполнения заказа при заполнении карты потока создания ценности запасы между этапами пересчитываются во время не создающее ценность, пропорционально размеру спроса за единицу времени.

Например у нас есть запас в 100 единиц полуфабрикатов, причем спрос на готовую продукцию составляет 10 штук в час, а потребление полуфабрикатов на одно годное изделие составляет 2 штуки. Тогда мы можем сказать, что запас расчитан на производство 450 готовых изделий (100 полуфабрикатов /2 полуфабриката на изделие =50 будущих изделий), и покрывает 5 часов работы (50 штук /10 штук в час =5 часов), т.е. время, которое тратится в ожидании и является несоздающим ценность в данном потоке создания ценности в данном месте потока составляет 5 часов.

Если вы не можете выполнить таких расчетов по данным, имеющимся в карте потока создания ценности, это означает, что у вас либо недостаточно данных, либо вы из собрали неверным способом.

В той ситуации, которую я рассматривал в качестве примера в начале заметки, недобавляющее ценности время на этих этапах составляло 5, 38 и 11 минут — очевидно, что для партии одного и того же размера, когда речь идет об одной и той же пропорции вхождения полуфабриката в готовое изделие, эти цифры должны быть одинаковыми.

Т.е. время померили отдельно, запасы не указали, но чтобы как-то заполнить пустое место, указали размер партии.

Размер партии был важен в задаче, для решения которых строили те самые карты потока создания ценности, но не был определяющим. И, раз уж об этом зашла речь, размер партии обычно указывается в блоке данных, который заполняется для каждого этапа и изображается под названием этапа.

Другие отклонения от «традиционных карт потока создания ценности»

Какие еще отклонения имеются в картах, пример которых я привел в начале статьи?

- Нет блока данных — традиционная проблема, которая возникает из-за того, что общий вид карты строится экспертно, а для заполнения блока данных нужно собрать реальные данные

- Не указаны ресурсы операций (иногда указывают оборудование). Значок оператора превратился в смайлик, количество операторов пропало в принципе.

- Нет никакого управляющего информационного потока, который обычно изображается над этапами производства. Это означает, что анализом информационного обмена никто не будет заниматься, хотя в нем тоже достаточно часто имеются большие «пробелы».

Кому это может быть интересно

Узнать, кто эти люди…