Когда вы работаете со статистическими данными, описывающими определённую производственную ситуацию, важно обращать внимание не только на проблемы, которые возникали или возникают в процессе производства, но и на то, каких успехов удаётся достичь в ходе выполнения производственных задач.

Как ни странно, об этом иногда забывают.

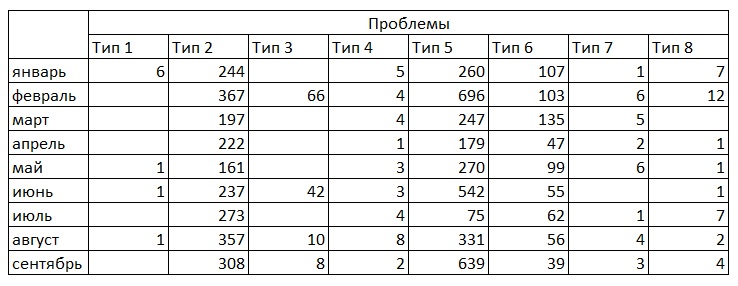

Одна рабочая группа получила задание разобраться с уровнем качества при производстве одной детали. В качестве исходных данных среди прочей информации процессе команде дали статистику по видам брака за предыдущие месяцы.

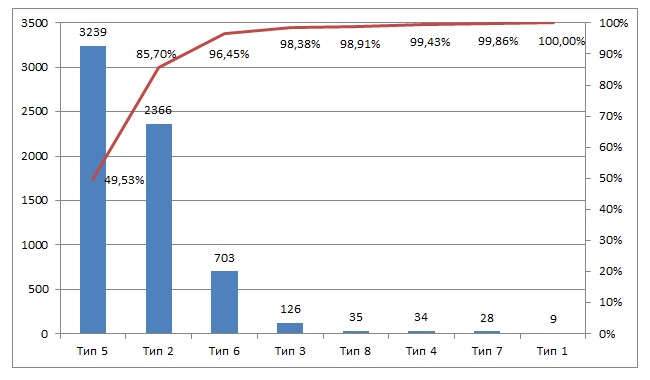

После анализа ситуации на встрече с руководством команда сообщила, что наиболее значимыми являются проблемы типов 2, 5 и 6, и поэтому дальнейшая работа будет строиться на анализе этих проблем.

Вывод, в принципе, правильный, потому что количество отклонений этих трех типов самое большое, и если составить диаграмму Парето для этих данных, то можно увидеть, что проблемы типов 2, 5 и 6 составляют 96,45%.

Можно было остановиться и только на двух первых типах — пятом и втором, поскольку даже их двух достаточно, для того чтобы набрать 80% всех случаев, в соответствии с принципом Парето «80/20», но это зависит от самой рабочей группы — если она решает, что имеющихся ресурсов достаточно, чтобы побороть больше проблем, то можно взять и два типа проблем, и три, и так далее. В этом случае группа остановились на трех типах.

У меня был только один вопрос по поводу анализа статистики:

— Обратили ли вы внимание, что в июле количество проблем типа 5 было существенно меньше «обычного уровня»?

— Нет.

— Совершенно напрасно, потому что если вы сможете выяснить, что именно было в этом месяце такого особенного, из-за чего уровень дефектов стал значительно ниже, это даст вам идеи относительно того, какие могут или должны быть условия для существенного снижения уровня дефектов.

Конечно, этот «всплеск бездефектности» может быть чисто случайным, или удачным стечением обстоятельств, но на самом деле совершенно случайных событий в производстве не бывает — большинство из них являются следствиями ранее принятых решений. И если вы можете разобраться, из каких именно отдельных обстоятельств сложилось это стечение обстоятельств, и если после этого вы научитесь воссоздавать эти отдельные обстоятельства, сначала по отдельности, а потом все вместе, то вы сможете вернуться к этому «чисто случайному» событию уже в управляемом режиме. И если анализ был проделан верно, то в этом случае вы получите и такой же результат. По сути вы повторите эксперимент, который совершили совершенно случайно и непреднамеренно. Но поскольку его результаты (уровень дефектов типа 5 в июле) нас может только радовать, то нужно пытаться повторить этот эксперимент и сделать его постоянным состоянием дел.

До тех пор, пока другой эксперимент не поможет еще сильнее сократить количество дефектов типа 5.

Резюмируя историю хочу сказать следующее. Конечно же, анализ проблем даёт больший эффект, чем анализ успехов когда речь идёт о стабильной операционной деятельности. Поэтому мы этим и занимаемся в производстве, ведь альтернативой может быть только отказ от текущего производства (в нем много проблем) и поиск такого места и процесса, в котором заведомо не возникают проблемы (эдакий производственный рай). Но если вы работаете со статистикой, важно искать не только «самые сложные проблемы», но и ситуации, когда эти проблем, как бы «сами собой» решаются и на время пропадают, либо когда их становится меньше. То, что происходит в эти периоды времени, может служить основной для улучшения процесса.

Кому это может быть интересно

Узнать, кто эти люди…

Странно, по моей практике кратное изменение в лучшую сторону сотрудники всегда могут пояснить «с ходу». Например показания отдельного месяца значительно лучше — да, снизили скорость работы оборудования и избежали залипаний толкателя, но не выполнили план,…или пробовали партию нового материала до согласования цены, после согласования не используем — значительно удорожают себестоимость… и так далее. «Бесплатных» чудес не бывает, но конечно, такие моменты нужно анализировать и считать баланс : сколько выиграли/сколько проиграли.

Правильная установка — анализировать экстремумы в статистическом ряде «выходов» процессов, Если от наблюдаемого медианного, устойчивого, положения есть скачки (в любую сторону), то значит было сильное влияние на сам процесс и/или характеристики его компонентов. Идя по алгоритму ТОС находить и стараться оптимизировать, добиваясь на любом достигнутом рубеже стабильности.