ZQC — Zero Quality Check — метод «Нулевой контроль качества», сформулированный Сигео Синго и описанный им в книге Zero Quality Control: Source Inspetion and Poka-yoke System. Информация о ZQC малоизвестна в России. Этой серией переводов я восполню данный пробел.

Этап 3: Встреча с последовательными проверками и самоконтролем

Применение концепции пока-йоке на многочисленных заводах принесло успех, превзошедший мои ожидания. Однако, к сожалению, хотя устройства пока-йоке хорошо себя зарекомендовали в ситуациях, позволяющих использовать методы физического обнаружения, существует удивительное количество вещей, которые можно проверить только с помощью методов сенсорного обнаружения. В таких случаях применять подход пока-йоке нельзя.

Несмотря на то, что методы SQC (статистического контроля качества) давали заметно лучшие результаты, чем традиционные методы контрольных проверок, я все же чувствовал, что чего-то не хватает. В частности, я задавался вопросом, почему при правильном применении метод пока-йоке способен полностью устранить дефекты, в то время как методы SQC могут только снизить уровень дефектов. Я пришел к выводу, что, хотя система SQC характеризовалась информативными проверками, ответ на вопрос заключался в том, что обнаружение отклонений осуществлялось выборочно, а корректирующие действия происходили медленно. Я подумал, что если это так, то самоконтроль может подтолкнуть к более быстрым действиям . Мне казалось, что ответ заключается в том, чтобы работник, занимающийся обработкой, и выполнял проверку, и осуществлял корректирующие действия.

Однако, учитывая продолжительное внимание к объективности проверок, эта концепция имела недостаток из-за предположения, что, если участвующий работник будет сам проверять свою работу, он будет склонен пойти на компромисс в отношении качества или может случайно пропустили дефекты. Вот почему всегда подчеркивалась необходимость гарантировать независимость проверок — из-за идеи, что проверки должны проводиться незаинтересованными инспекторами.

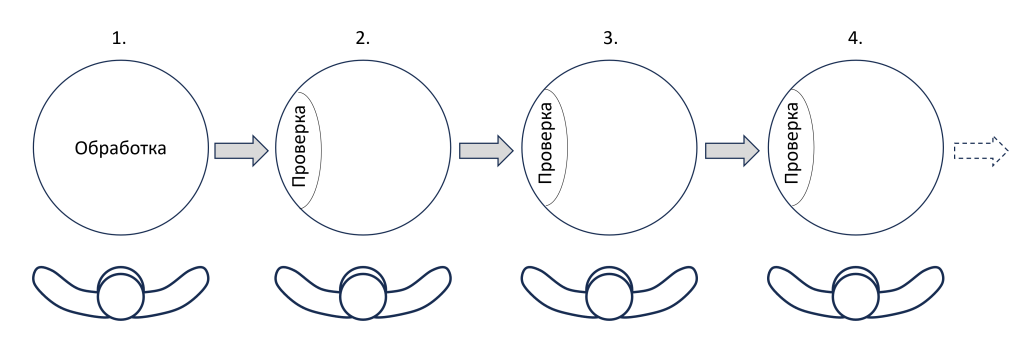

Поскольку это неизбежно замедляло корректирующие действия, мне пришло в голову, что необходимость объективных проверок не требует, чтобы проверки проводились (как это обычно бывает) в конце рабочего процесса. Почему бы не поручить проверку ближайшему коллеге? «Ближайший коллега», например, оператор следующего процесса, мог бы с таким же успехом взять на себя роль инспектора. Преимуществом этого подхода будет то, что информация о любой обнаруженной аномалии может быть немедленно передана работнику предыдущего процесса. Так была придумана система последовательных проверок. Этот метод продемонстрировал значительные успехи в последующих экспериментальных применениях на ряде предприятий (рис. 4-2).

В 1963 году я работал консультантом в телевизионном подразделении Моригучи компании Matsushita Electric. Г-н Кисида, руководитель подразделения, рассказал мне, что его завод внедрил систему SQC из-за 15-процентного уровня дефектов технологического процесса. Методы SQC, наряду с активным использованием контрольных карт и деятельности кружков контроля качества, снизили уровень дефектов до 6,5 процентов, но впоследствии он так и остался на этом уровне. Господин Кисида все еще был недоволен этим результатом и спросил меня, есть ли какие-нибудь другие методы, которые он мог бы использовать.

После долгих раздумий я предложил ему попробовать систему последовательных проверок. Я объяснил ему метод, и новую систему быстро внедрили. Месяц спустя уровень межпроцессных дефектов упал до 1,5 процента. Три месяца спустя этот показатель упал до 0,65 процента, а процент брака на последнем этапе снизился до 0,016 процента.

Воодушевленный успехом системы последовательных проверок, я понял, что система самоконтроля позволит еще быстрее предпринять корректирующие действия. Однако считалось, что самоконтроль имеет недостатки из-за склонности рабочих идти на компромиссы и непреднамеренно игнорировать проблемы.

Однако эти проблемы касались сенсорных проверок, и меня осенило, что в тех случаях, когда можно использовать устройства пока-йоке, система самоконтроля даже лучше, чем система последовательных проверок. Помня об этом, я активно разрабатывал устройства пока-йоке и работал над расширением использования систем последовательных проверок. В тех случаях, когда было технически или экономически невозможно применить методы пока-йоке к системам самоконтроля, мы старались включить функции пока-йоке в системы последовательных проверок.

Этот способ использования систем самоконтроля и систем последовательных проверок оказался заметно более успешным, чем системы SQC, использующие контрольные карты.

Тем не менее, эти системы самоконтроля и системы последовательных проверок оставались подходами, основанными на идее информативных проверок, и в этом смысле были основаны на тех же концепциях, что и системы контрольных карт на основе SQC. Причина, по которой они добились гораздо большего успеха в сокращении дефектов, я думаю, заключалась, в большей мере, в том факте, что обнаружение отклонений осуществлялось посредством 100-процентных проверок, а не выборочных проверок, а когда возникали отклонения, корректирующие действия осуществлялись чрезвычайно быстро.

Подобные соображения уже выходили за рамки индуктивной статистики, и я чувствовал, что моя уверенность в системах SQC, основанных на статистике, быстро разрушается. И все же я все еще был очарован своим предвзятым мнением о том, что методы контроля качества, подкрепленные научной статистической теорией, превосходят другие. Я все еще не мог полностью избавиться от этой мысли.

Где найти оригинал

На русском языке книга Синго не публиковалась. Англоязычную версию можно поискать, например, на Amazon.

Кому это может быть интересно

Узнать, кто эти люди…