ZQC — Zero Quality Check — метод «Нулевой контроль качества», сформулированный Сигео Синго и описанный им в книге Zero Quality Control: Source Inspetion and Poka-yoke System. Информация о ZQC малоизвестна в России. Этой серией переводов я восполню данный пробел.

Этап 5: Встреча с проверками в источнике

Как говорилось выше, я сосредоточился на использовании 100% проверок и ускорении обратной связи и корректирующих действий. Мое мышление никогда не выходило за рамки концепции информативных проверок, и хотя я много думал об уменьшении дефектов, я не переходил на более радикальную позицию, в намерении полностью устранить дефекты.

Однако, приступая к применению методов пока-йоке, я заметил, что установка подходящих устройств пока-йоке привела к сведению дефектов к нулю. Я задавался вопросом, существует ли какой-то подход, при котором проведение соответствующих проверок позволило бы полностью устранить дефекты?

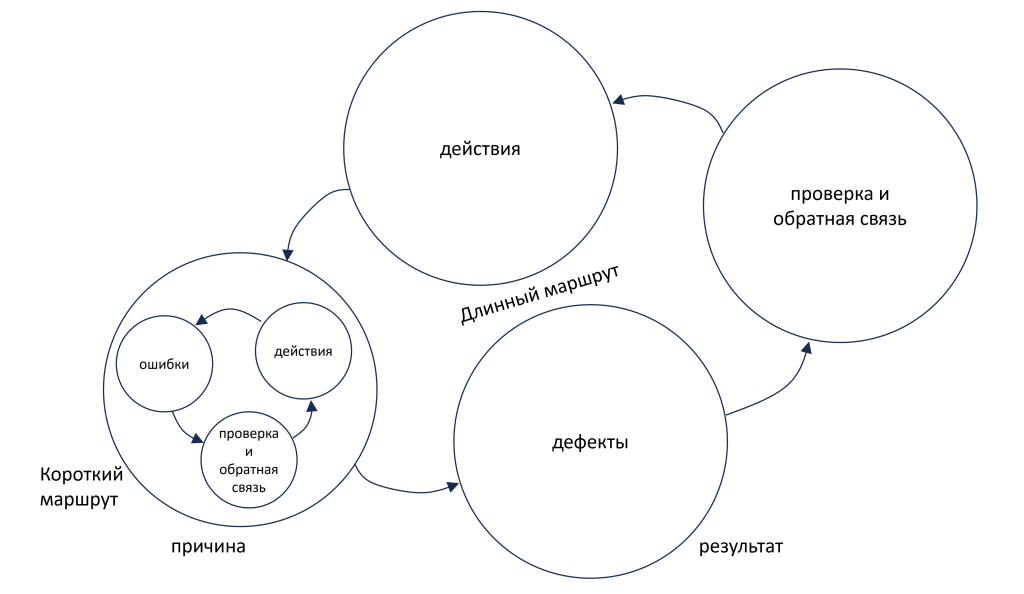

Потом меня осенило. Почему бы просто не провести проверку в источнике дефектов? Таким образом, примерно в 1967 году я пришел к концепции проверки в источнике. Меня осенило, что появление дефекта является результатом какого-то условия или действия, и что можно полностью устранить дефекты, выяснив причину. Причины дефектов кроются в ошибках работников, а дефекты являются результатом игнорирования этих ошибок. Отсюда следует, что ошибки не перейдут в дефекты, если ошибки рабочих будут обнаружены и заранее устранены.

Я начал пропагандировать проверку в источнике, основанную на этой фундаментальной идее, и, что касается реальных методов, установил множество систем пока-йоке, которые оказались чрезвычайно успешными.

В 1971 году я присоединился к первой зарубежной исследовательской группе Японской ассоциации менеджмента, которая посетила различные заводы в Европе. Во время этой поездки мы посетили предприятие Wotan, производителя формовочных машин в Дюссельдорфе, ФРГ.

Во время вопросов и ответов после тура господин К. из компании M Spring — один из нашей группы, который всегда задавал оживленные вопросы — встал и спросил сотрудников Wotan, проводят ли они контроль качества.

«Конечно», — ответил руководитель производственного подразделения, представляющий компанию.

«Но, — продолжал господин К., — посещая ваш завод, я не увидел ни одной контрольной карты».

«Контрольная карта? Что это такое?»

Затем господин К. торжествующе приступил к объяснению контрольных карт, в то время как представитель Wotan слушал молча. Когда господин К. закончил, руководитель Wotan ответил:

«Это очень интересная идея, но не кажется ли Вам, что она в корне ошибочна?»

Господин К. ощетинился. «В корне заблуждаетесь?! О чем Вы говорите?»

«Идея, которую вы только что описали, касается дефектов после их возникновения», — пояснил представитель Wotan. «Основная идея нашего подхода к контролю качества заключается в том, чтобы в первую очередь предотвратить возникновение дефектов».

«Как Вы это делаете?» — спросил господин К.

Наш хозяин сказал, что вместо того, чтобы проверять качество после выполнения задачи, они проверяли, подходят ли операционные методы, еще до начала работы.

Слушая представителя Вотана, я вспомнил сцену, свидетелем которой только что стал в механическом цехе. Когда оператор, отвечающий за радиально-расточный станок, установил сверла на место и был готов приступить к работе, он подал знак мобильному специалисту по контролю качества, который подошел к станку и, используя таблицу в качестве руководства, проверил как положения сверла, так и положения стопоров, используемых для определения глубины отверстия. Только после того, как он дал знак «ОК», оператор запустил машину».

Слушая слова начальника подразделения, я понял, что именно об этом типе операции он говорил.

Затем представитель Wotan спросил господина К., каков уровень дефектов процессов в его компании.

«Всего около 2,5 процентов», — с гордостью заявил господин К.

«Понятно, — ответил наш хозяин, — но уровень дефектов процессов в моей компании не превышает 0,3 процента».

Это выбило ветер из парусов господина К., и он молчал до конца сессии вопросов и ответов.

Я понял, что идея проверки условий эксплуатации до операций, а не после них, в точности совпадает с моей концепцией проверки источников. Я помню, как набрался смелости от этого осознания и подумал, что это свидетельствует о превосходстве концепции проверки источников. Фактически, именно в этот момент моя философия в отношении проверки источников приобрела определенную форму.

В то же время я неоднократно слышал, как люди говорили, что система SQC «обеспечивает качество процесса». Но где доказательства?

Я утверждал, что процесс — это поток, в котором сырье превращается в готовую продукцию, и что любые ошибки в стандартах процесса естественным образом приводят к дефектам. Этот вопрос, конечно, необходимо учитывать при определении стандартов, то есть на этапе планирования.

Однако в ходе реальной производственной деятельности качество формируется посредством «операций», осуществляющие исполнительные функции в дополнение к процессам. Более того, как функции исполнения, операции находятся под сильным влиянием регулирующего воздействия функций управления. Из этого, конечно же, следует, что правильно говорить, что качество встроено в процессы.

Более того, как следует из фразы «время — это тень, отбрасываемая движением», слова о том, что что-то занимает много времени, относятся к выполнению движений, для выполнения которых требуется много времени. Точно так же мы можем сказать, что «качество — это тень, отбрасываемая движением».

Более того, поскольку на движения влияют условия выполнения операции, мы можем заключить, что фундаментальная концепция исходных проверок заключается в абсолютной необходимости функций контроля, а именно: в случае ошибок в условиях выполнения операций (т. е. в объектах производства, агентах производства, методах, пространстве или времени) исправьте эти ошибки и не допустите, чтобы они превратились в дефекты.

С точки зрения техник достижения этой цели, использование методов пока-йоке чрезвычайно эффективно.

Именно таким образом мы наконец приходим к системе нулевого контроля качества, нацеленной на отсутствие дефектов (рис. 4-3).

Где найти оригинал

На русском языке книга Синго не публиковалась. Англоязычную версию можно поискать, например, на Amazon.

Кому это может быть интересно

Узнать, кто эти люди…