В последнее время я старался подбирать виртуальные туры по российским предприятиям, чтобы вы смогли увидеть, как обстоят дела в разных отраслях промышленности. В этот раз, в виде исключения, я предлагаю вам виртуальный тур по итальянской фабрике дымоходов, в том числе и для сравнения с «нашими, российскими предприятиями».

Завод делает достаточно простую, по меркам современного машиностроения, продукцию — коаксиальные дымоходы. И не так уж много видов сырья там используют. Это, например, трубы, которые хранятся в пачках, заботливо укрытых с разных углов упаковкой:

Второй основной вид сырья — это полипропилен.

Не очень-то и большой склад, я вам скажу. Хотя, если там трубы и полипропилен везут откуда-то извнутри Европы, то всё достаточно просто — расстояния, по сравнению с нашими, Российскими, небольшие, поэтому и партии размером больше одной-двух фур хранить нет смысла.

Заодно можно увидеть первый пример визуализации. Для тех, кто до сих пор считает, что «надписи придуманы для идиотов», можем добавить «и для итальянцев тоже»:

Интересно, что надписи на пачках дальнего ряда расположены специально так, чтобы их можно было видеть сквозь передний. Хотя, надо думать, это в любом случае не лучший способ размещения запасов…

Перед началом демонстрации производства показали и рабочее место контролёра. Ничего особенного.

Самое интересное в таких роликах всегда на заднем плане. Здесь, к примеру, видно, что под производственной линией, рядом с которой поставили тележку контролёра, лежит куча барахла типа коробок и каких-то деталей. Всё как в России. 😉

На самом деле в производстве есть свой внутренний склад. И его мельком показали на следующем плане. Вот тут видно, что запасы, в принципе, предполагались совсем немалые.

Дальше показано само производство, начиная с полипропиленовой трубы. Обычный экструдер и обычный стеллаж с оснасткой на заднем плане, порядка там тоже особо не наблюдается… Итальянцы… 😉

На следующем кадре видно очень интересное приспособление, опять же на заднем плане. Стремянка с одной вертикальной стенкой, площадкой наверху и там же — больших тканевым карманом под всякие мелочи, которые обычно приходится распихивать по карманам или набивать поясную сумку. В России я таких пока не видел. Хотя наверняка у кого-то да есть.

Далее мы видим контроль качества. Снова ничего особого. На фоне — большой запас полипропилена. Явно больше суточного.

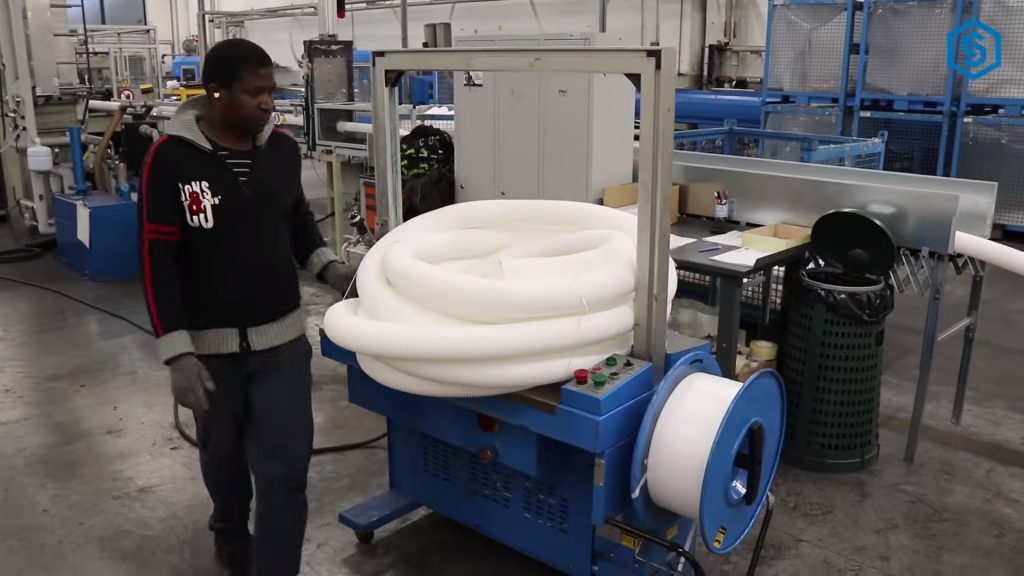

Политкорректность авторы ролика соблюли в полной мере, можно видеть рабочего — афроитальянца. Я сначала подумал, что он просто маску надел, не хотел лицо показывать, пригляделся — ан нет, просто темная кожа. Обратите внимание на СИЗ — беруши и перчатки, даже несмотря на то, что носит он легкую и относительно мягкую гофрированную полипропиленовую трубу.

Другой пример политкорректности — найм роботов. Следующий, например, складывает трубы, выкатывющиеся по лотку слева, в стойку справа.

Убейте меня, но ту же самую работу можно поручить существенно более простому устройству, действующему под руководством гравитации. Правда, это надо много думать, и мало кто оценит, в отличие от «роботизации». Можно сказать «у нас Производство 4.0», хотя там и 1.0 превосходно управлялось бы…

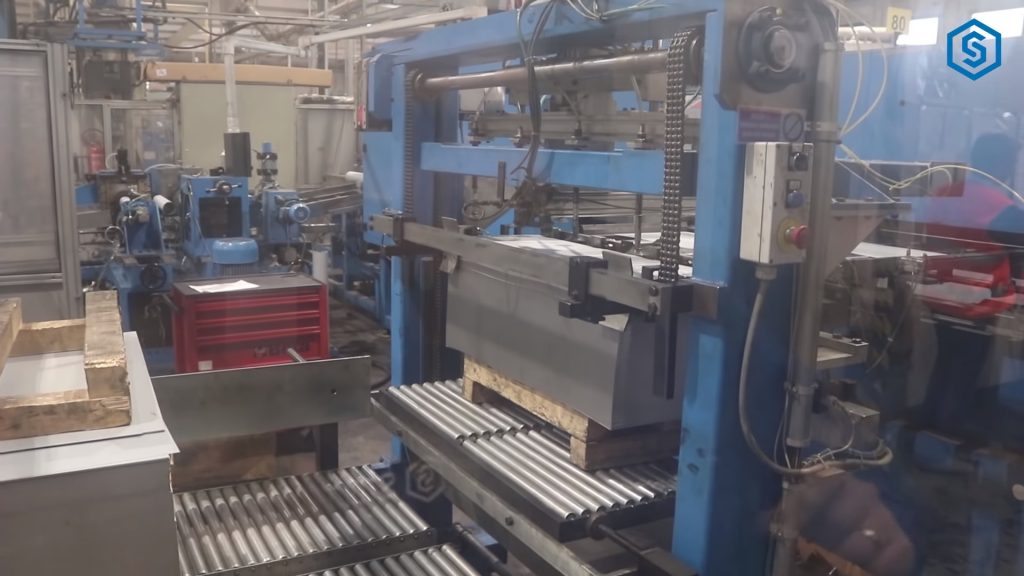

На следующем кадре (не удивляйтесь тому, что он «в дымке» — снято через защитное оргстекло) видно, что пачка металла стоит на подающем рольганге прямо на палете, которая только отдалённо напоминает «европалету». Зато проще и крепче.

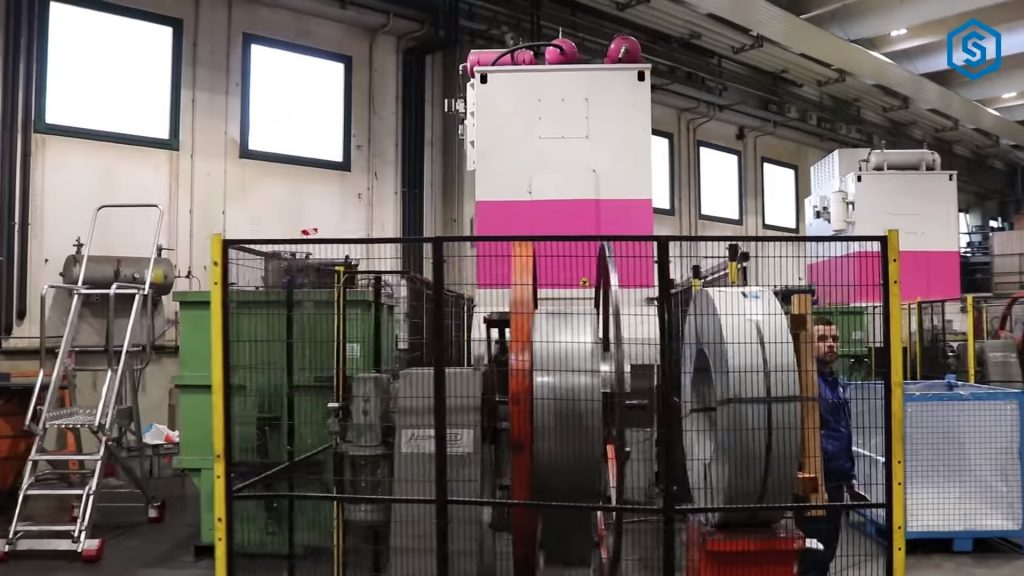

Еще один пример упрошения переналадки показан на следующем кадре. Эта машина работает на сырье в виде стальной ленты. Рулон явно весит несколько сотен килограммов. Справа — подкатной стол, на котором уже установлен следующий, сменный рулон. И наверняка никаких «майна-вира» в момент переналадки.

Еще один пример автоматизации на следующем кадре. Как говорит ведущий — этот робот сверхточно сваривает две половинки колена трубы. Ничего подобного. Он берет с конвейера две точно спозиционированные половинки (которые туда уложил человек), и помещает их в сварочный аппарат. А когда тот завершает сварку — берет готовое колено и кладёт на позицию контроля.

Вопрос: если для загрузки конвейера этого робота нужен человек, зачем тут вообще робот? Может быть человек сам мог бы подавать детали в сварочный аппарат (не такая уж и сложная приспособа нужна, чтобы точно спозицинировать две детали) и вынимать их оттуда? Заодно одним роботом и здоровенным конвейером было бы меньше. Минус наладчик, минус сервисный инженер.

Дальше снова контроль качества. И снова простые инструменты — лампа, для проверки щелей на свет, и калибры, для проверки «круглости».

Участок ручной сборки выглядит как участок.

Процесс покраски порошковыми красками ничем не отличается ни в одной стране мира. Единственное отличие может заключаться в том, кто наносит краску — роботы или люди. Здесь — роботы.

На видео есть несколько общих планов отдельных цехов.

Видно, что нет толком разметки, а запасы не выглядят «нормированными». Груда контейнеров у стены как бы намекает «в нас лежит что-то малополезное». Видно, как размечены транспортные коридоры, остальное лежит или стоит так, как легло или встало.

В расположении оборудования и рабочих мест чувствуются следы какой-то логики, но свободного пространства слишком много для имеющихся объемов производства. В итоге всё расставлено «как-то так».

После производства нам показывают лабораторию. Ниже на кадре можно видеть обвязку испытательного стенда. Очень прилично.

Ведущий с гордостью рассказывает о складе — 24168 палетомест и пять роботов, ни одного человека. Круто. Но 24168 палетомест!!! Завод «ЗЭиМ», на котором я работал, делал более 5000 наименований ассортимента, и обходится меньшим количеством места, не говоря уже о стоимости автоматизации склада… Каков ассортимент компонентов дымоходов у STOUT? Есть хоть пара тысяч?

Еще один горделивый признак «Производства 4.0» — автоматические транспортные тележки. Это круто. Если без транспорта никак. Но сдаётся мне, что для такого производства использовать автотележки, для которых нет разметки (а это значит, что тележки работают в более продвинутой логике, чем «следуй нарисованному маршруту») — это совсем неэкономно.

А вот что экономно — это крыша на элементах солнечных батарей. Это реально круто, хотя и очень дорого. Но это же солнечная Италия, а не солнечный Санкт-Петербург. Поэтому, думаю, это окупается, постепенно. Если вы пропустили этот момент на первом кадре, то вот вам другой ракурс:

Очень интересное производство, для тех, кто захочет посмотреть полный ролик, это можно сделать вот здесь:

Напоследок самое интересное: завод не принадлежит компании, владеющей торговой маркой STOUT, на здании виден логотип в виде буквы G, на воротах перед входом — тоже. Очень похоже на OEM-производство. Вопрос: почему дымоходы, 80% объем которых занимает воздух, делают в Италии? Зато это объясняет огроменный, не по масштабам производства дымоходов, склад.

Кому это может быть интересно

Узнать, кто эти люди…