В серии заметок про конвейерное производство я рассказываю о том, что нужно иметь в виду, когда вы планируете перевести тот или иной производственный процесс в режим конвейера.

В первой части серии заметок про переход на конвейерную обработку я дал формулу для расчета экономии времени обработки партии для самого простого примера, когда время обработки на каждой операции одинаковое. Во второй части мы разбирались с тем случаем, когда разница во времени обработки на разных партиях отличается друг от друга. В третьей заметке речь шла о том негативном эффекте, который в конвейерном производстве может вызывать переналадка, которую обычно вы, возможно, и не всегда замечаете. В этой части я расскажу о том, какой эффект можно получить от конвейера, который является частью более сложного и длинного процесса.

Я уже писал о размерах производственных партий и о тех изменениях, которые они претерпевают с течением времени в ходе производственного процесса. Как вы помните, тогда я пришёл к любопытному выводу, что количество запасов на промежуточных стадиях объясняется через парадокс «домашних консервных заготовок», а именно:

«в стабильном состоянии любой набор партий на этапах производства стремится к такому набору, когда на следующем этапе размер партии равен или меньше размера партии предыдущего этапа.»

В рамках одного проекта я столкнулся с задачей создать внутри длинного производственного процесса конвейер и оценить, даёт ли он какой-то эффект, если ни последующие, ни предыдущие операции не подвергаются изменениям.

Скорость прохождения процесса

Согласно парадокса «домашних консервных заготовок», если в конце производственного процесса есть операция, которая выполняется над партиями большого объема, то нет особого смысла в использовании конвейера — всё равно все вышедшие с конвейера полуфабрикаты будут накапливаться, чтобы дождаться запуска.

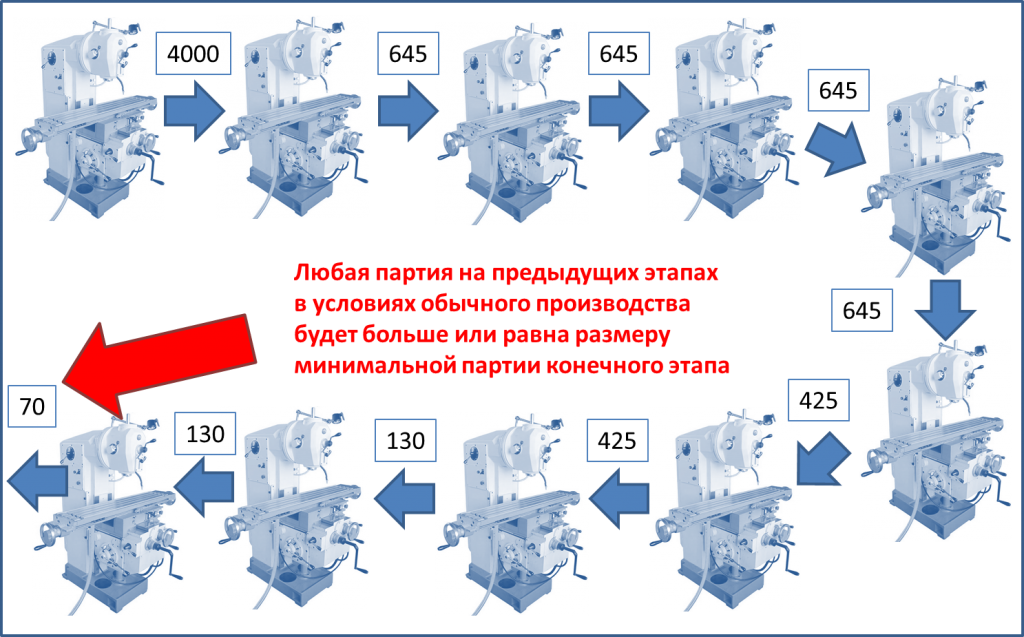

Сам набор полуфабрикатов на разных стадиях выглядит примерно вот так:

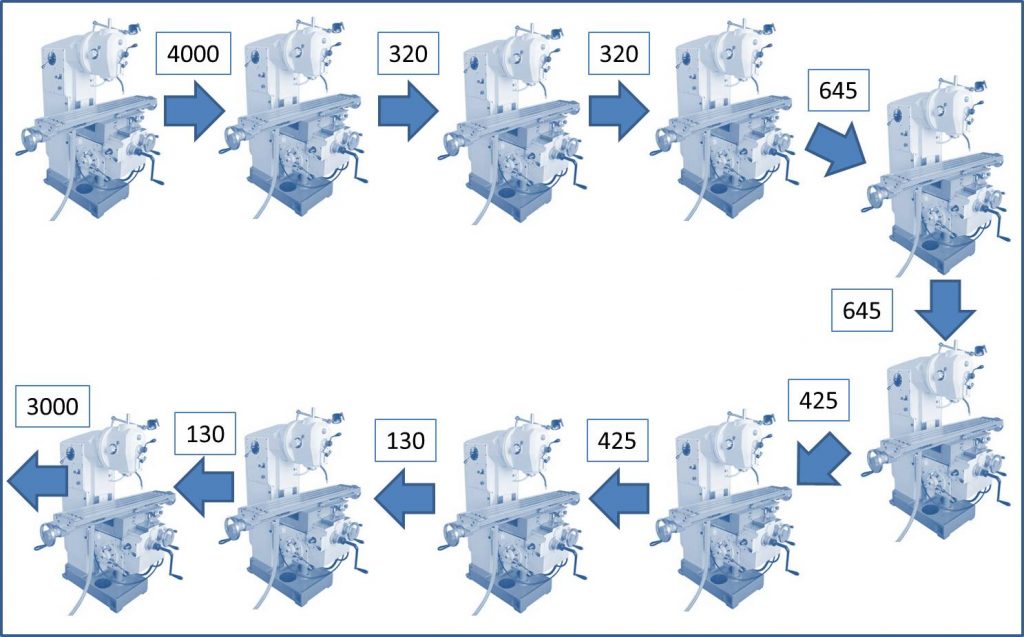

Предположим, что у нас есть процесс, состоящий из 10 операций, для каждой из этих операций мы оценили оптимальный размер обрабатываемой партии, и получилась следующая картина:

Согласно парадоксу «домашних консервных заготовок», с течением времени процесс будет работать с такими запасами полуфабрикатов:

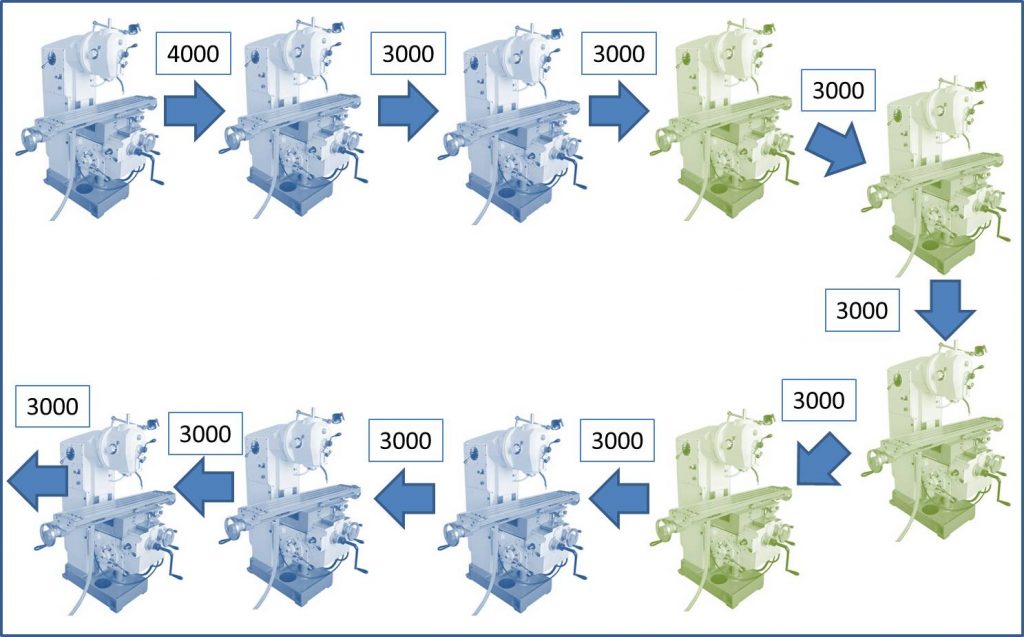

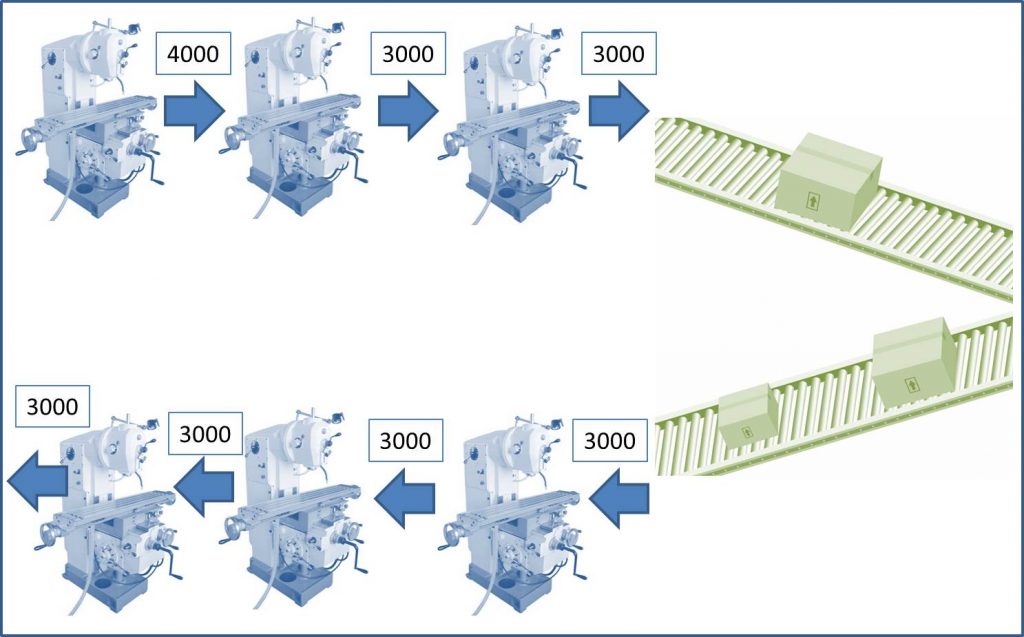

Предположим, мы обнаружили потенциальную возможность изменить технологию выполнения операций, выделенных зелёным цветом и установить там конвейер.

В результате мы можем получить такую схему производства:

Но стоит ли оно того? Будет ли какой-то выигрыш от конвейера, если всё равно после него надо накопить 3000 полуфабрикатов, чтобы запустить следующую операцию?

Оно того стоит, и вы легко сможете это увидеть, пересчитав количество запасов в процессе, запасов незавершенного производства.

Если «до конвейера» это была 28 000 единиц будущих изделий на всех стадиях производства плюс 3000 единиц готовых изделий на складе готовой продукции, то после установки конвейера мы имеем всего 19 000 единиц будущих изделий на всех стадиях производства плюс 30000 единиц готовых изделий на складе готовой продукции.

Таким образом мы сэкономили оборотные средства, необходимые для поддержания запаса в 9000 единиц незавершенного производства.

А что со скоростью выпуска? Она, по идее, тоже может увеличиться. Если на каждую из операций для обработки одного полуфабриката требовалась одна минута, то одному конкретному полуфабрикату для прохождения «зелёных операций» требовалось 3*3000 минут = 3*50 часов = 150 часов = почти 19 рабочих смен длиной по 8 часов каждая. Если после установки конвейера скорость обработки не изменилась, то каждому конкретному полуфабрикату потребуется 1500+4 минуты на прохождение всего конвейера (на котором поштучно делается четыре операции). 1500 — это среднее время ожидания на складе полуфабрикатов между третьей операцией и конвейером. То есть не почти 19 рабочих смен, а 1504 минуты = 25 часов 4 минуты = чуть больше 3 рабочих смен.

И последний вопрос: а что с производительностью труда? Она будет выше, или ниже, или такой же?

Производительность труда при условии сохранения времени обработки одного полуфабриката на каждой операции в 1 минуту, не изменится никак.

Это очень странно для обычного мышления, и сбивает с толку: мы ускоряем выпуск продукции, но производительность при этом не меняется никак. Такое бывает.

Итак, выводы: создание конвейера внутри более масштабного процесса, который организован на обработке крупных партий, даёт определённое преимущество, которое выражается в сокращении запасов в производстве (а значит и сокращение непроизводительных потерь сырья, материалов и других ресурсов при смене ассортимента, когда «старые полуфабрикаты» становятся бесполезными и никому не нужными) и повышении скорости выпуска продукции, скорости прохождения заказа или изделия по потоку создания ценности.

Кому это может быть интересно

Узнать, кто эти люди…