Не могу пройти мимо статьи «Внедрение бережливых технологий для повышения эффективности конвейерного производства», опубликованной на сайте Алгоритма.

Отличный пример того, как люди необоснованно используют известные термины для объяснения своих действий.

Компания Матллер внедрила на предприятии Нижегородской области ООО «Птицефабрика «Павловская» систему компьютерного зрения Morigan.Lean и добилась повышения производительности труда:

- Повышение производительности труда сотрудников конвейера на 50%.

- Увеличение скорости работы конвейера до максимума.

- Получение данных о выработке сотрудника в режиме реального времени начальниками участков.

- Рост мотивации работников конвейерного производства.

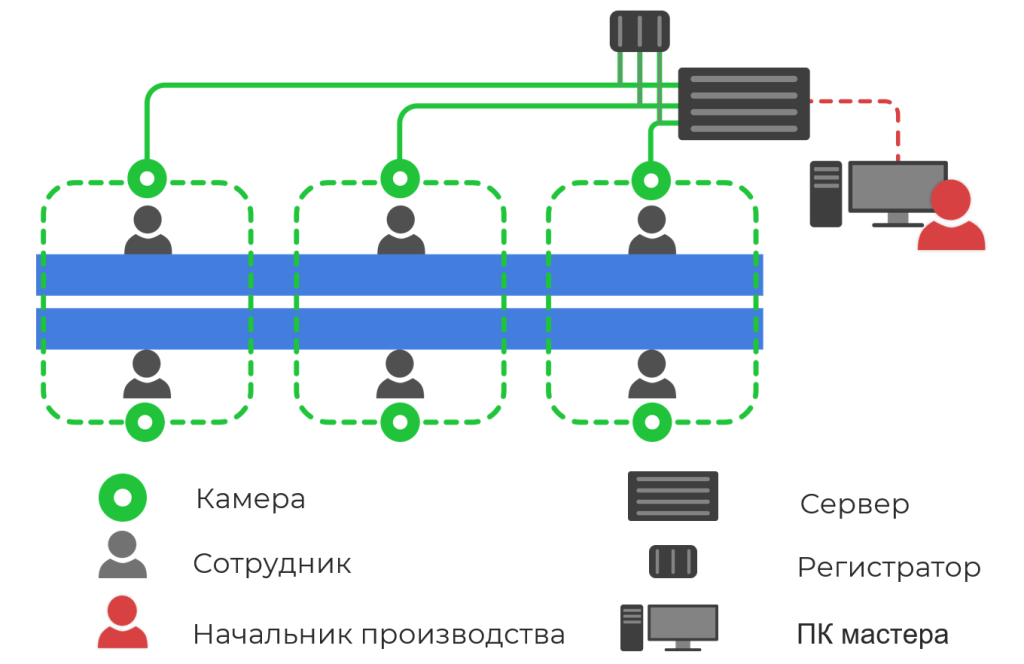

За счет чего? Компьютер с помощью камер считает, сколько продукции прошло через каждого рабочего, и эти подсчеты превращаются в сдельную зарплату этого рабочего.

Отличный результат! Только какое это имеет отношение к бережливому производству? Это превосходный пример работы надзирательной системы и подхода, придуманного еще Фредериком Тейлором.

Давайте разберемся.

Сдельная оплата на конвейере

Мотивация работников на конвейере выросла. Почему? К ним применили сдельную оплату труда. Здорово. Они получают «за штуки». На конвейере. И получают больше, если делают больше. Но как можно «делать больше» на конвейере?

Наверное, это как в известном видео из «древнего» сериала I Love Lucy

Один из результатов, которые озвучены в статье, был «конвейер разогнан на максимум».

Что при этом происходит с рабочими, которые получают сдельную оплату? Они начинают конкурировать между собой за работу. Пусть на максимальной скорости по конвейеру движется 20 куриных тушек в минуту. Два работника никак не смогу сделать на пару больше двадцати упаковок, поэтому их зарплата зависит только от того, кто из них будет быстрее выхватывать куриные тушки у соседа.

Если рабочих не два, а двадцать, это не так очевидно, но логика остаётся та же самая.

Если в начале рабочие об этом не догадываются, то рано или поздно кто-то из них смекнёт, что да как. Что будет происходить дальше? Несколько ловких рабочих сговорятся и начнут «вышибать» из бригады всех остальных квалифицированных работников. Это повысит шансы получить больше работы на каждого из заговорщиков. Остальную часть бригады будут составлять неопытные рабочие, у которых будет высокая текучка: работать быстро они научиться не могут, потому что их тогда выдавливают из бригады, а если они работают медленно, то их в какой-то момент перестаёт устраивать зарплата.

Очень похоже не историю про крысиного волка.

Это, вообще, конвейер?

Ну, вообще, это конвейер. Поскольку лента конвейера есть. Но это не «поток единичных изделий», как на конвейере Форда или где-то еще. В такой схеме производства конвейер используется как способ перераспределения одинаковой работы между разными исполнителями, а не как способ передачи работы между последовательными смежными операциями.

У Форда, кстати сказать, платили за время, а не за сделанные автомобили, т.к. количество зависело только от скорости конвейера, и на каждом рабочем посту не было нужды конкурировать за работу с другими рабочими постами — всё равно ты должен был сделать работу над каждым объектом, который доехал по конвейеру до тебя.

Чтобы не путаться в этих двух подходах, давайте назовём фордовский вариант организации работы вокруг конвейера «конвейерной обработкой», а вариант, показанный в сериале «Я люблю Люси» и используемый на птицефабрике — «конвейерной транспортровкой».

Так вот на птицефабрике мы не имеем дело с конвейерной обработкой, это именно конвейерная транспортировка.

Где тут бережливое производство?

Теперь попробуем понять, где в истории про птицефабрику применены методы бережливого производства.

Для этого, сначала, скажу, что Я обычно имею в виду под применением методов бережливого производства.

Это действия, в результате которых уменьшается количество потерь и за счет этого повышается производительность.

В отличие от бережливого производства традиционные методы повышения производительности на самом деле повышают интенсивность труда, т.к. потерь при этом становится не меньше, а больше, пропорционально росту объема производства. При бережливом же подходе вы сокращаете долю потерь и за счет этого увеличиваете в работе пропорцию полезных действий, за счет чего, при той же интенсивности труда можно получить прирост в производительности.

Что добавила система компьютерного зрения? Мы точно знаем, сколько штук сделал каждый рабочий на конвейере.

Какие потери мы устранили? В работе рабочих — никаких. В работе менеджера устранили потери времени на сбор данных о фактической производительности. Теперь мы можем считать работу поштучно и за каждую куриную тушку платить ровно отсчитанное количество денег, например, 20 рублей.

Можно было это делать раньше? Да. Но нужно было много ручного труда. Теперь его нет. Производительность выросла? Менеджерского труда — да. Труда рабочих — нет. Зная свои показатели, и зная, сколько стоит каждый кусочек работы, рабочие пошли на добровольное повышение интенсивности труда. Производительность, если её оценивать в количестве усилий, необходимых для получения единицы результата, осталась такой же, как и раньше.

При этом стоит отметить, что каждый рабочий продолжает использовать свой метод выполнения работы, поскольку:

- более производительные сотрудники будут скрывать свои профессиональные секреты, чтобы не допускать конкуренции со стороны неопытных новичков

- никто не обучает новичков наиболее эффективным подходам (потому что знают их только некоторые опытные рабочие).

А как было бы правильно?

По-бережливому было бы правильно проанализировать процесс, или действия, которые выполняет каждый рабочий на конвейере, найти в нем потери и устранить их. Например, если человеку не нужно поворачиваться на 120 градусов влево, чтобы взять очередную стопку из 200 контейнеров, его производительность вырастет пропорционально сэкономленному на этом действии времени.

Может ли в этом помочь машинное зрение? Чисто теоретически — может. Но обычный подготовленный наблюдатель сделает эту работу быстрее и с меньшими затратами.

Какие бережливые технологии внедрили?

Я бы сказал так — никаких. Увеличили прозрачность процесса управления и оценки результатов.

Цифровизация

Между прочим, что хорошо видно в этом процессе — так это плюсы и минусы цифровизации, «как она есть» на данный момент. Кто-то берёт, оцифровывает состояние существующего процесса и использует получаемые данные для управления процессом. Поскольку сам процесс при этом не меняется, то эффект повышения производительности можно охарактеризовать фразой «меньше возможностей расслабиться, потому что за тобой бдят».

Рост производительности в 50% в этом кейсе можно считать отличным результатом, однако вряд ли кто-то будет гарантировать такой же результат в схожей ситуации — выигрыш здесь сильно зависит от базового уровня, если у вас «низкая база» — то и эффект будет большой.

Причем эффект от такой цифровизации, в основном, разовый. Когда рабочие смекнут, что к чему, дальнейший рост производительности будет уже невозможен: работать интенсивнее уже никто не захочет «ни за какие каврижки», а найти другие варианты улучшений менеджмент не сможет просто потому, что будет находиться в твёрдой уверенности, что «достигнута максимальная производительность конвейера».

Можно ли еще повысить производительность, не заставляя рабочих валиться от усталости, как загнанных лошадей? Я думаю — да. Но это требует других подходов.

Итого

- Повысилась интенсивность труда

- Выросла заработная плата

- Достигнут ожидаемый потолок производительности

- Дальнейшее совершенствование в связи с этим будет приостановлено

- Потери не устранены

- Реальная производительность выросла только в штуках в день, но не в штуках на килоджоуль потраченной рабочим энергии.

- Проект назвали внедрением бережливых технологий, при этом никаких бережливых технологий в нем не применено

Считаете иначе? Пишите ваши комментарии, или пишите мне лично.

В этой заметке использованы иллюстрации из авторского текста.

Узнать, кто эти люди…

В полный рост показаны проблемы «цифровизации всего и вся». Любое «улучшение» рационализаторы готовы назвать «Бережливым производством».

Думаю, что на это провоцирует сам термин — он вводит в заблуждение относительно истинного направления усилий в Лин или TPS. Нужно устранять потери, стандартизировать, сделать проблемы видимыми, находить их коренные причины, решать… стремиться к здоровому взаимодействию между сотрудниками и давать им возможность улучшать систему в целом. На постоянной основе.

Согласен, что внедренное компьютерное зрение — прямая альтернатива надсмотрщикам. Просто надсмотрщики стоят денег постоянно, а компьютерное зрение — это разовая инвестиция. И о быстром результате можно отчитаться перед руководством.

Но ощутить долгосрочные последствия работы такой системы еще только предстоит…

Интересно, как вы прокомментируете эту новость 2019 года: http://incrussia.ru/news/roboty-uvolnyayut-tysyachi-sotrudnikov-amaz

«Роботы увольняют тысячи сотрудников Amazon из-за их медлительности»

Интересная история, пожалуй, на эту тему стоит сделать отдельную заметку.