КАЗАРИН КОНСАЛТИНГ

Внедрение системы быстрой переналадки

+7 (499) 348-99-87

Ускорим вашу переналадку

Предсказуемый результат через одну неделю по фиксированной цене

Как всё будет происходить

День Х-2

Оценка возможного эффекта

Выбор объекта для проведения проекта, оценка потенциального эффекта на конкретном участке или виде оборудования с помощью калькулятора переналадок.

День Х-1

Планирование работ

Выбор времени проведения проекта, формирование рабочей группы, выделение ресурсов, подписание договора, оплата.

День первый

Подготовка

Обучение, первый хронометраж переналадки, формирование первых идей

День второй

Разработка решений

Формирование и анализ проблемного поля. Разработка мероприятий, подготовка плана изменений.

День третий, четвертый

Реализация мероприятий

Осуществление мероприятий, которые вошли в план изменений.

День пятый

Завершение

Финальный хронометраж, фиксация результата, отчет по проекту, рекомендации по дальнейшим действиям.

FAQ

Наиболее часто задаваемые вопросы и ответы на них

Есть ли у вас опыт в нашей отрасли?

Мы работаем с предприятиями из разных отраслей промышленности начиная от производства строительных материалов и металлоконструкций до приборостроения и производства продуктов питания.

Мы не технологи и не помогаем улучшить технологию изготовления продукции или оказания услуг – мы помогаем правильно организовать и управлять производством и оказанием услуг.

С каким оборудованием вы работаете?

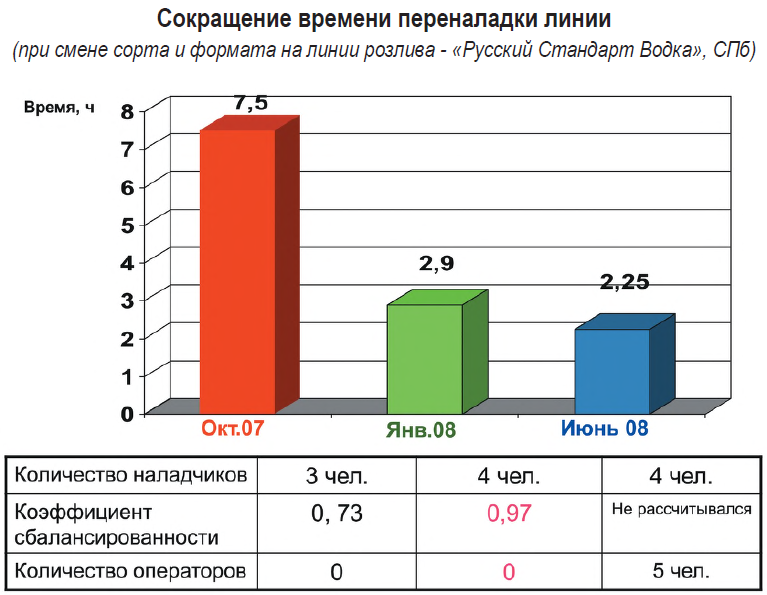

Любое оборудование: отдельно стоящий уникальный станок, группа станков одного типа, конвейер или упаковочная линия – всё это требует наладки. Мы знаем, как ускорить её на любом виде оборудования

Какие гарантии вы можете дать?

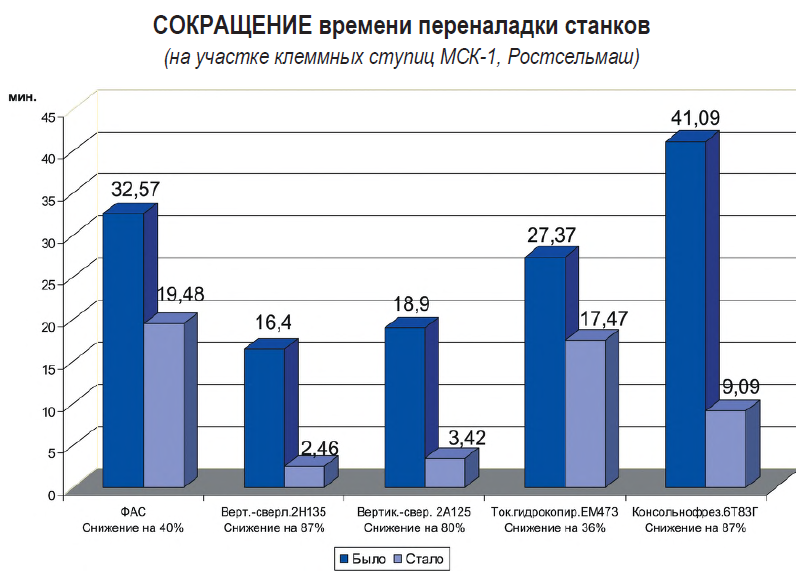

Ваша ситуация может быть уникально плохой или уникально хорошей. В первом случае вы получите мощнейший результат, во втором эффект будет не таким значительным. Что можно точно сказать – если вы никогда не занимались процессом переналадки, у вас есть хорошие шансы сократить её на 20-40%%, проведя одни лишь организационные изменения.

Сможем ли мы сами использовать вашу методику?

Как минимум один человек из вашей команды будет подготовлен для того, чтобы суметь самостоятельно повторить весь процесс на любом другом участке или на другом типе оборудования в рамках вашего предприятия. Ответ – да.

Сколько человек нам нужно выделить для этой работы?

Обычно команда, участвующая в проекте, состоит из 5-7 человек. Они будут заняты на 20-80%.

Какие ресурсы кроме людей нужно будет выделить?

1. Помещение, в котором можно будет собираться всей командой несколько раз в течение недели, чтобы обсуждать рабочие моменты.

2. Несколько часов специалистов-механиков на тот случай, если потребуется изготовить те или иные приспособления.

3. Небольшое количество вспомогательных материалов – металл, дерево или другие материалы для изготовления приспособлений.

Работаете ли вы с конкурирующими компаниями?

Если вы рассматриваете быструю переналадку оборудования как конкурентное преимущество, мы можем обсудить особые условия. Но имейте в виду, не только мы помогаем повышать эффективность переналадки – у нас тоже есть конкуренты, которые не будут связаны нашими договорённостями.

Какую роль выполняет консультант?

Передаёт и контролирует выполнение методики, анализирует процесс переналадки, генерирует сам и помогает вашим коллегам сформировать набор идей по ускорению процесса, участвует в реализации идей и помогает зафиксировать итоговый результат.

Приведите примеры удачных проектов?

Переналадка термопластавтомата: сокращение времени на 40%.

Переналадка присадочного станка (сверление до 100-150 отверстий одновременно): сокращение времени на 30%.

Приведите пример провального проекта

Провальных проектов такого рода у нас не было. В одном случае на стадии первичной оценки стало ясно, что нельзя будет получить сколь-нибудь значимый эффект, т.к. переналадка уже была отточена “до блеска”, поэтому проект не состоялся.

Семинар

по быстрой переналадке

- Теоретический курс

- Учебные материалы

- Сертификат

- Оценка состояния

- Практика внедрения

- Точные рекомендации

- Короткий срок

- Предсказуемая цена

- Реальный эффект

Если вам нужно быстро научить больше десяти человек

Ускорение

вашей переналадки

- Теоретический курс

- Учебные материалы

- Сертификат

- Оценка состояния

- Практика внедрения

- Точные рекомендации

- Короткий срок

- Предсказуемая цена

- Реальный эффект

Сделайте расчет

Если нужен быстрый и явный результат

Оптимум

Диагностика

состояния производства

- Теоретический курс

- Учебные материалы

- Сертификат

- Оценка состояния

- Практика внедрения

- Точные рекомендации

- Короткий срок

- Предсказуемая цена

- Реальный эффект

Если вы хотите прицениться к потенциальной возможности

Проект

оптимизации производства

- Теоретический курс

- Учебные материалы

- Сертификат

- Оценка состояния

- Практика внедрения

- Точные рекомендации

- Короткий срок

- Предсказуемая цена

- Реальный эффект

Если вы понимаете, что нужно сделать много, а на своих надежды нет

Отзывы о нашей работе

Уважаемый Валерий,

Хочу выразить Вам свою признательность за результаты проекта «Сокращение времени переналадки оборудования».

Вы показали нам возможности и методы сокращения потерь на производстве.

Вячеслав Сельсков

Управляющий директор

В своей работе Валерий Казарин опирается не только на свои глубокие и профессиональные знания, но и на опыт коллег и на экспертизу клиентов и заказчиков проекта. Он может… сформировать наиболее правильную и справедливую оценку ситуации перед началом и во время проведения консалтингового проекта.

Артём Букуев

Управляющий директор

I recommend Valery as a good teacher, great consultant and excellent advisor.

Konstantin Dvorzhak

Operational Manager

Почитать про быструю переналадку

Статья «Как посчитать эффект от внедрения быстрой переналадки?»

smed@wkazarin.ru

© All Rights Reserved 2020