Предлагаю вашему вниманию перевод статьи Брайна Маскелла «Why Meauring Effeciency is Anti-Lean».

Измерение эффективности сотрудников имеет в обрабатывающей промышленности очень долгую историю. Проектировщики и промышленные технологи рассчитывают время, необходимое для производства продукта или партии продуктов. Каждый раз, когда производится продукт, измеряется и записывается «фактическое время». Эффективность производственных рабочих (или процесса) рассчитывается путем деления стандартного времени на фактическое время.

Если фактическое время меньше, чем стандартное, то эффективность будет выше 100%. Когда фактическое время длится больше, чем стандартное, эффективность становится ниже 100%.

Целью измерения эффективности является контроль над тем, что люди работают а процессы протекают с правильной скоростью, так чтобы для выполнения плана производства и удовлетворени нужд потребителей было произведено правильное количество единиц продукции. Когда измерение эффективности показывает значение значительно меньше 100%, проводится расследование, так чтобы можно было нагнать отставание и определить причины этой проблемы.

Измерение производительности очень полезно при традиционном подходе к управлению производством. Такой процесс оценки был разработан для поддержания «научного менеджмента» — подхода к управлению, разработанного Фредериком Тейлором (и его последователями) в 1920-ых годах, когда впервые стандартизировали современные методы производства. Эти умные и инновационные инженеры и предприниматели базировали свой метод не нескольких ключевых предпосылках.

- Производственные рабочие на промышленном предприятии имеют «разделение задач». Люди не выпускают полностью целый продукт, каждый человек имеет набор специализированных знаний. Продукт проходит через несколько рабочих станций, превращаясь из полуфабрикатов в готовый продукт.

- Предприятие должно максимизировать использование операционного времени персонала. Рабочие — это дорогой ресурс, и нам нужно быть уверенными, что каждая минута рабочего времени промышленного рабочего используется с высокой производительностью.

- Производство продукции большими партиями оптимизирует время производства и производительность.

Результатами этих предпосылок становится то, что предприятие производит продукцию всё время, без остановки, производя запасы готовой продукции, эффективно обслуживает потребителей, предлагая продукты, которые есть в наличии, и минимизирует производственные затраты. Базовая философия производственного управления заключается в том, что нам нужно максимизировать «эффект масштаба» и производить столько продукции, сколько возможно, и нагружать производственный персонал на 100% времени.

Ничего подобного нет в бережливом мышлении. «Перепроизводство» — один из известных семи видов потерь, сформулированных Сиего Синго (вообще, их придумал Тайити Оно — ВК).

- Бережливые компании не стремятся к тому, чтобы их рабочие были всё время заняты в производстве продукции. Людям нужно время для работы над идеями усовершенствований в их рабочем пространстве. Эти идеи усовершенствований не возникают в ходе больших «кайдзен-мероприятий» (или штурм-прорывов — ВК), это «непрерывные улучшения». Сотни незначительных улучшений инициируются сотрудниками в производственных ячейках или других рабочих зонах. Эти многочисленные небольшие улучшения ведут к большой выгоде, поскольку небольшие улучшения накапливаются в значительные изменения, а люди, которые осуществляют изменения — это люди, которые больше знают.

- Если компания придает особое значение производственной эффективности, то люди будут работать с целью достижения максимальной эффективности. Один из способов, как этого добиться, это не выполнять полностью стандартизированную работу, которая необходима для производства продукта, или не выполнять полностью другие задачи, которые возникают перед сотрудниками на работе. Это может привести к кратковременному росту «эффективности», но нарушение стандартизированной работы ставит под угрозу качество и согласованность отдельных операций.

- Производство большими партиями увеличивает показатели производительности производства, но нарушает принцип «потока единичных изделий», который является фундаментальным для бережливого производства.

- Еще один способ увеличения эффективности — изменение последовательности производимых продуктов с тем, чтобы минимизировать процессы переналадки и перемещения материалов. Во многих случаях правильная последовательность производства продукции важна для обеспечения потребителей необходимой продукцией, и ее изменение ведет к дефициту готовой продукции на складе и задержкам в поставках всей продукции, которую потребитель ожидает сегодня.

- Еще одна важная проблема заключается в том, что когда сотрудниками управляет эффективность, проблемы процесса упускаются из виду и скрываются. Бережливые компании определяют проблемы немедленно останавливая процесс и решая (или, как минимум, исправляя) проблему так, чтобы она не появлялась снова и снова. Это важный аспект непрерывного совершенствования.

Если измерение эффективности противоречит принципам бережливого производства, то что нам нужно измерять?

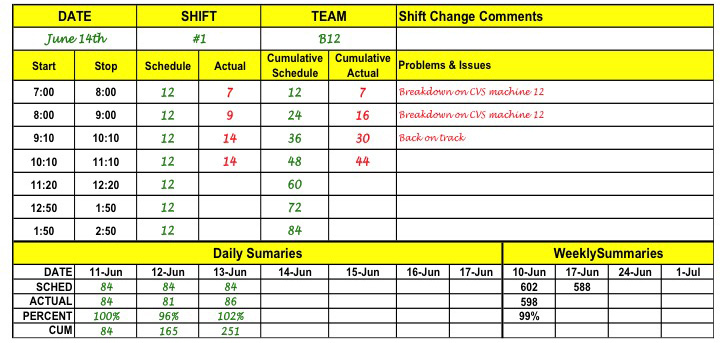

Обычный способ оценки произодственного процесса на бережливых предприятиях организован с помощью диаграмм почасовой выработки.

В колонке «план» показано, сколько продукции нужно произвести каждый час рабочей смены. Произведенное количество продукции показывается в колонке «факт», в крайней правой колонке записываются проблемы. Эта визуализация производственного процесса размещается в рабочей зоне и ежечасно обновляется до актуального состояния. С помощью такой доски контролируется количество произведенной продукции, инициируется решение проблем, и подтверждается, что правильные продукты производятся в правильное время в правильном количестве.

Для управления рабочими процессами можно создать разные версии диаграммы почасовой выработки для использования в офисе, на складе, в конструкторском бюро и в других процессах.

Оригинал статьи можно найти здесь (ссылка не работает — ВК, 01.03.2018).

Иллюстрация в заголовке взята отсюда. Иллюстрация в тексте — автора.

Кому это может быть интересно

Узнать, кто эти люди…