Обычно, когда менеджеры пытаются выжать максимум из производства с явным узким местом, то вспоминают о теории ограничения систем (ТОС) Элияху Голдратта. Согласно пяти направляющим шага теории нужно максимально использовать ограничение системы, подчинить всё остальное этому решению, а потом пытаться расширить ограничение системы.

В случае производственных процессов это часто сводится к тому, что узкое место нагружают по максимуму, а пока идут поиски замещающей технологии или оборудования, которые позволят расшить узкое место, все остальные «улучшения» в производственном процессе приостанавливаются. Потому что экономического эффекта от них нет.

Ну или почти нет.

Или есть?

Или он всё-таки возможен и попытки сфокусироваться на узком месте лишают предприятие некоторых перспектив совершенствования?

Давайте разберёмся.

Провокация, которой не было

В курсе Марата Зарипова «TPS: Думающая компания. Обзорный курс» разбирался пример с улучшением эргономики рабочего места. Вывод, который делается в результате разбора: если улучшение делается не в узком месте, экономического эффекта не будет, он будет нулевым.

Если честно, меня легко спровоцировать на спор подобными заявлениями: «это просто невозможно». Не то, чтобы Марат имел в виду что-то подобное, но вдруг я подумал: «а вот интересно, а можно ли, на самом деле, получить экономический эффект от улучшения процесса, которое производится не в самом узком месте?»

Снижение себестоимости и повышение производительности

На самом деле, конечно же, экономический эффект можно получить, если речь идёт об улучшении процесса, нацеленном на снижении себестоимости. Т.е. если мы снижаем себестоимость операции, то независимо от того, есть общий рост производительности или нет, экономический эффект точно можно оценить, поскольку он должен проявиться в виде роста прибыли.

Например, если удастся делать меньше брака. Или использовать меньше энергоресурсов. Или использовать менее дорогие материалы/сырье/компоненты.

Ну а что можно сказать про ситуацию, когда себестоимость производства сохраняется, а увеличивается только производительность? Можно ли в этом случае получить экономический эффект?

Теория ограничения систем говорит, что такого эффекта не будет

В чём дело? А в том, что общая производительность системы будет по-прежнему ограничена производительностью ограничения, и сколько ни повышай производительность других этапов производства, общая производительность не вырастет.

Так и есть. Но. Мы можем за счёт повышения производительности сократить себестоимость даже там, где это сокращение в явном виде не предполагается.

Как такое может быть? А всё очень просто. Когда говорят о теории ограничения систем, часто можно услышать пример с водопроводной трубой, пропускная способность которой ограничена самим узким участком трубы. Но на самом деле сравнение производственного процесса с водопроводной трубой неточное. Оно слишком упрощает понимание событий, и за счет неточности скрывает возможности улучшений.

Позволю себе провокационное утверждение. Элияху Голдратт был физиком по образованию. Поэтому проще всего ему было для производства найти аналогию в физических процессах. И водопроводная труба или поток воды достаточно близок по свойствам к процессам производства. Однако есть различие. И если бы Элияху Голдратт был математиком, а не физиком, он бы не отбрасывал возможность применения комбинаторики для получения выигрыша там, где его вроде бы и нет.

Классический пример для теории ограничения систем

Предположим, у нас есть производственный процесс, который состоит из шести этапов производства. Мощности этих этапов соответствуют обработке определённого количества деталей, из которых изготавливается конечный продукт:

- 1 этап = 1000 полуфабрикатов в час

- 2 этап = 900 полуфабрикатов в час

- 3 этап = 600 полуфабрикатов в час

- 4 этап = 800 полуфабрикатов в час

- 5 этап = 350 полуфабрикатов в час

- 6 этап = 400 готовых изделий в час

Для простоты примем, что брак практически равен нулю, т.е. любой полуфабрикат, который попадает в процесс, в конечном итоге превращается в годное изделие.

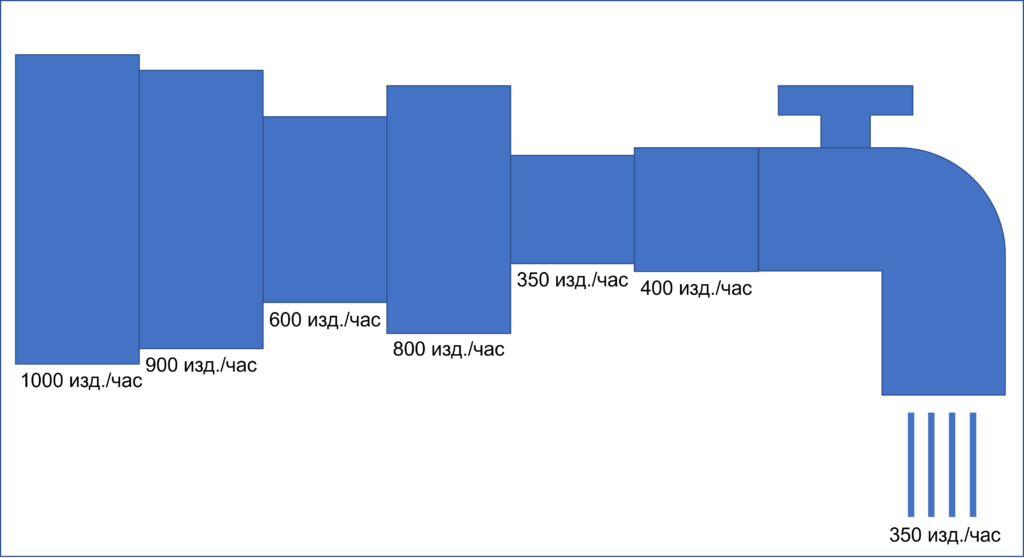

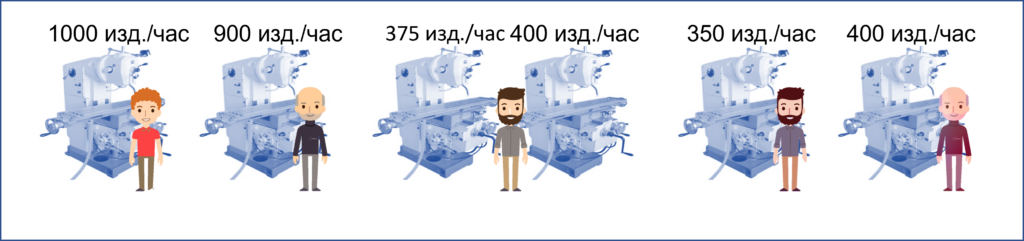

Вот схема, которая показывает пропускную способность всей системы:

Очевидно, что если мы увеличим пропускную способность любого этапа. Кроме пятого, общая пропускная способность системы сохранится на уровне 350 изделий в час.

И только после того, как удастся увеличить пропускную способность пятого этапа, ограничением системы станет шестой и общая пропускная способность системы установится на уровне 400 изделий в час.

Комбинаторика на этом уровне анализа системы ничего не даёт: в каком бы порядке мы ни выстраивали этапы, всё равно самый «узкий» из них имеет пропускную способность 350 будущих изделий в час. Кроме того, когда вы пытаетесь в этой схеме менять местами порядок этапов, возникает вопрос: а как вы будете менять их местами в реальности, где каждый этап — это определённый этап обработки, определённая технология, которую надо использовать только в определённом порядке по отношению к другим.

Да, всё так. Комбинаторика не даёт эффекта, если вы рассматриваете каждый этап как кусок водопроводной трубы, ну или, на худой конец, как черный ящик.

А дьявол, как всегда, крылся козырями, тьфу, прятался в деталях.

Реальные ресурсы каждого этапа

В реальности каждый этап производства (чаще всего) представляет собой какой-то станок или оборудование и одного или нескольких человек, которые работают на этом оборудовании. И когда вы описываете доступные вам мощности этапа и оцениваете их производительность, стоит отдельно измерять производительность станка и человека, т.к. в наше время человек не прикован к станку, как раб к веслу галеры, и может, теоретически, перемещаться.

Но что этот, чуть более глубокий уровень детализации, даёт для нашей задачи, какие возможности на этом уровне может предложить комбинаторика?

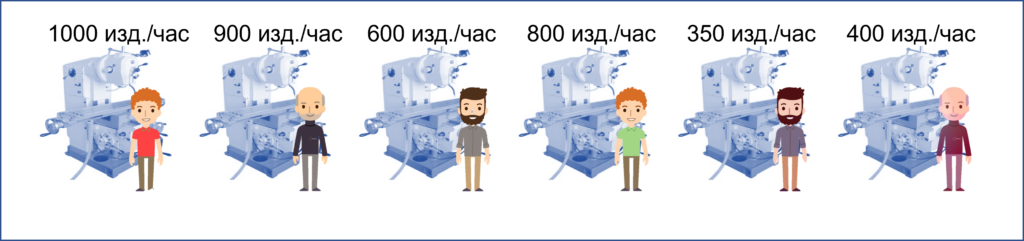

Предположим, каждый этап производства выполняется станком, которым управляет один человек. В этом случае ресурсы можно описать таким образом:

1 этап = станок мощностью 1000 полуфабрикатов в час + оператор

2 этап = станок мощностью 900 полуфабрикатов в час + оператор

3 этап = станок мощностью 600 полуфабрикатов в час + оператор

4 этап = станок мощностью 800 полуфабрикатов в час + оператор

5 этап = станок мощностью 350 полуфабрикатов в час + оператор

6 этап = станок мощностью 400 готовых изделий в час + оператор

Возможность улучшения

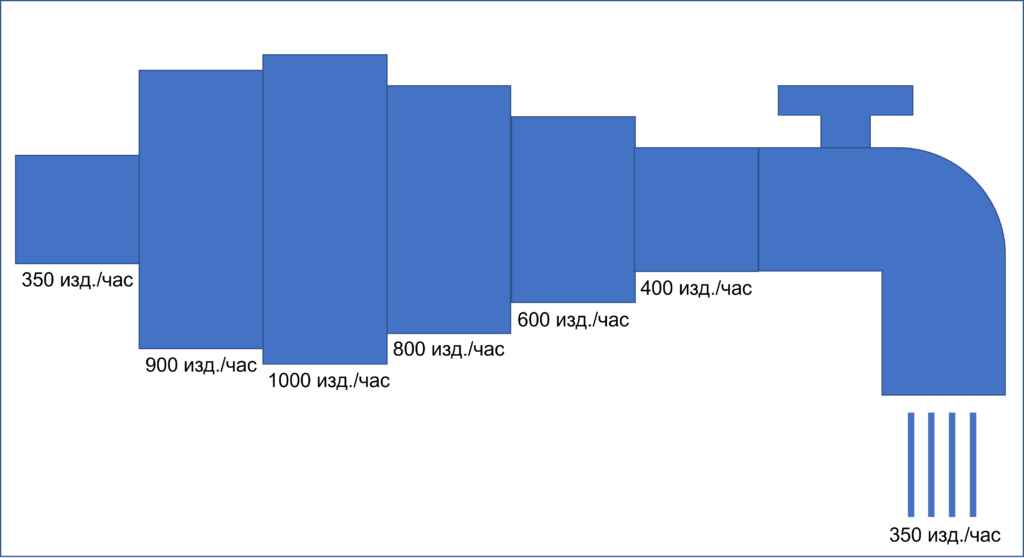

Предположим, что есть возможность повысить производительность этапа 3: за счет внедрения быстрой переналадки и реорганизации пространства для хранения поступающих и обработанных полуфабрикатов мы можем увеличить время работы станка и повысим эффективность работы оператора, за счет чего производительность станка вырастет до 750 полуфарикатов в час.

В этом случае получим такую ситуацию:

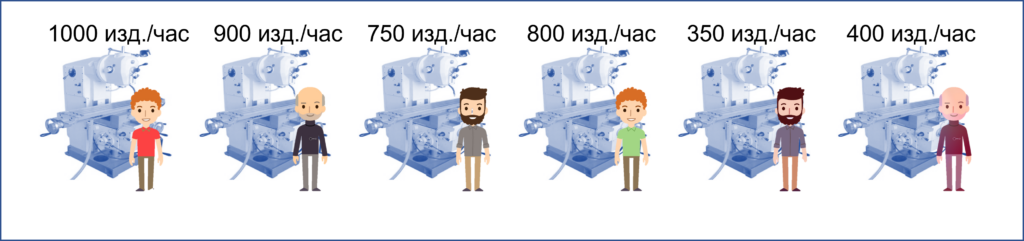

1 этап = станок мощностью 1000 полуфабрикатов в час + оператор

2 этап = станок мощностью 900 полуфабрикатов в час + оператор

3 этап = станок мощностью 750 полуфабрикатов в час + оператор

4 этап = станок мощностью 800 полуфабрикатов в час + оператор

5 этап = станок мощностью 350 полуфабрикатов в час + оператор

6 этап = станок мощностью 400 готовых изделий в час + оператор

Можно увидеть, что производительность этапов 3 и 4 вдвое выше мощности ограничения системы — этапа 5. Можно ли это как-то использовать, чтобы сократить ресурсы?

Ищем варианты сокращения ресурсов

Станки не сократить — вряд ли вам удастся выгодно приобрести станок с половинной производительностью да и не факт, что это нужно. (На иллюстрации показаны одинаковые станки на всех этапах — это просто для упрощения изображения, но в действительности оборудование на разных этапах выполняет разные операции и, конечно же, отличается друг от друга). А вот обучить оператора этапа 4 выполнять работы этапа 3, чтобы высвободить оператора этапа 3 (или наоборот, научить оператора третьего этапа выполнять работы четвертого этапа) — вполне можно попробовать.

1 этап = станок мощностью 1000 полуфабрикатов в час + оператор

2 этап = станок мощностью 900 полуфабрикатов в час + оператор

3 этап = половина времени работы станка мощностью 750 полуфабрикатов в час и оператора

4 этап = половина времени работы станка мощностью 800 полуфабрикатов в час и оператора

5 этап = станок мощностью 350 полуфабрикатов в час + оператор

6 этап = станок мощностью 400 готовых изделий в час + оператор

Как этим воспользоваться

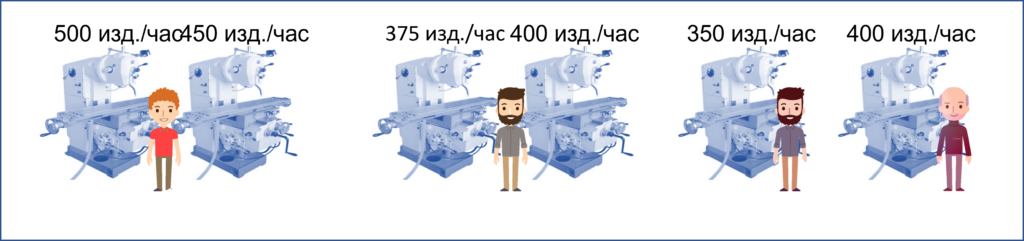

Поскольку мощность каждого этапа вдвое превышает мощность узкого места, то можно предложить, например, такую схему: в нечетные часы смены единственный оператор двух станков выполняет работу на этапе 3, в четные часы смены оператор выполняет работу на этапе 4. Таким образом получим следующую картину:

Фактическая производительность этапа 3 в среднем в течение смены составит 375 полуфабрикатов в час, этапа 4 — 400 полуфабрикатов в час, т.е. они будут по-прежнему успевать загружать работой этап 5.

Причем подобный трюк можно повторить на этапах 1 и 2 (если, конечно, вы сможете обучить двум профессиям одного из операторов с этапов 1 и 2).

Получим ли мы экономический эффект в этом случае? Конечно, всё зависит от того, как вы планируете использовать высвобожденных операторов, но в любом случае, они уже не будут задействованы в производстве продукции в этой цепочке и оценку себестоимости продукции можно скорректировать в сторону уменьшения.

А людей наверняка стоит привлечь к работе над новыми продуктами или вообще другими направлениями деятельности — рук в стране сейчас катастрофически не хватает на всех производствах.

Всё-таки снижение себестоимости

Да, в итоге это всё-таки снижение себестоимости, однако не «само по себе», а за счет повышения производительности труда, которая, казалось бы, не может дать экономического эффекта вне узкого места.

Как говорится, никакого мошенничества, только ловкость рук и мысли.

Стоит ли тратить на это время?

Нужно ли совершенствовать те этапы производства, которые не являются его узким местом? Я бы сказал, что нужно. Объем выпуска, конечно, таким образом не увеличить. Но далеко не всегда есть необходимость увеличивать объём выпуска — есть множество отраслей, в которых рынок уже давно поделён между игроками и «отгрызть 0,01% рынка» — это уже большое достижение. И в таких отраслях как раз большое значение имеют затраты, которые предприятие несёт в ходе производственного цикла. Если их можно сократить, или направить на создание другой, дополнительной продукции, это даёт хорошее преимущество в конкурентной борьбе.

И я всё ещё против сокращения персонала, хотя и понимаю, что в некоторых случаях это может быть единственным способом не убить бизнес.

Кому это может быть интересно

Узнать, кто эти люди…